Проблемы в промышленности: почему они появляются и как их решать

Каждый, кто работает на заводе или в мастерской, знает, что появление проблем – это норма, а не исключение. Неудобные дефекты, задержки в поставках, сбои оборудования – всё это может остановить процесс и ударить по прибыли. Главное – уметь быстро определить причину и подобрать правильный способ исправления.

Почему возникают проблемы?

Чаще всего проблемы связаны с тремя группами факторов: люди, техника и процессы.

Люди. Недостаток навыков, плохая коммуникация и устаревшие привычки приводят к ошибкам. Например, когда оператор не знает, как правильно настроить ЧПУ‑станок, получаются детали с отклонением от чертежа.

Техника. Любая машина ломается, но если у вас нет планового технического обслуживания, поломка может стать полной катастрофой. Часто в публикациях о контроле качества (см. пост «Контроль качества в машиностроении: три главные цели») подчёркивают, что профилактика дешевле простоя.

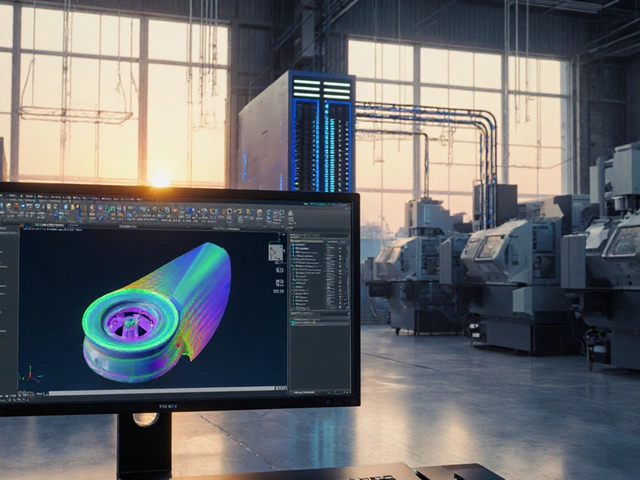

Процессы. Старая технология, отсутствие автоматизации и плохая цифровизация делают производство медленным и ошибко‑насыщенным. Статьи о цифровизации производства показывают, как простые датчики могут сразу сообщать о перегрузке станка.

Как решить типичные проблемы?

Самый простой способ – разбить проблему на маленькие задачи и решить их по очереди.

1. Определите корень. Спросите себя: «Что именно происходит?», «Когда это начинается?», «Кто участвует?». Часто ответ лежит в данных: если вы фиксируете отклонения в измерениях, ищите причину в калибровке инструмента.

2. Обучите персонал. Быстрый курс по настройке ЧПУ, инструктаж по безопасному обслуживанию и чек‑лист для контроля качества могут убрать большую часть ошибок. В статье о навыках контроля качества подчеркивают важность понимания стандартов ISO.

3. Внедрите автоматизацию. Не обязательно сразу покупать роботов. Начните с простых решений: автоматический сбор данных, планировщик задач, система оповещений. Это сократит человеческий фактор и ускорит реакцию.

4. Проведите аудит процесса. Запишите каждый шаг от приёма сырья до отгрузки готовой детали. Найдите «узкие места», где задерживается процесс, и замените их более быстрыми методами. Часто такие узкие места – ручные проверки, которые можно заменить автоматическим сканером.

5. Следите за показателями. KPI – ваш лучший друг. Например, процент брака, время простоя оборудования и среднее время выполнения заказа. Если цифры растут, значит, нужна корректировка.

Помните, что решение одной проблемы может вызвать новую, если менять только одну часть системы. Поэтому лучше подходить к делу комплексно: улучшать обучение, обновлять оборудование и оптимизировать процесс одновременно.

В заключение: проблемы – это сигнал, что что‑то работает не так. Вместо того чтобы паниковать, используйте их как возможность сделать производство лучше. Чёткое определение причины, простые обучающие меры и небольшая автоматизация уже способны снизить число сбоев и увеличить прибыль.

Какие трудности в развитии машиностроения: главные проблемы отрасли

- От : Демид Лапин

- Дата : июн 4 2025

Машиностроение – это основа почти всей современной промышленности, но путь его развития совсем не гладкий. В статье пойдёт речь о главных препятствиях: нехватке кадров, устаревших технологиях, финансовых рисках и нехватке качественного сырья. Будут показаны реальные примеры, интересные факты и даны практичные советы, как можно улучшить ситуацию на заводах и предприятиях. Материал будет полезен тем, кто связан с производством, или просто интересуется работой отрасли изнутри.