В машиностроении одна ошибка в производстве может стоить миллионы. Порванный вал, неправильно установленный подшипник, неправильная сварка - всё это не просто брак. Это остановка конвейера, претензии клиентов, репутационные потери. Именно поэтому система управления качеством (QMS) - не дополнительная опция, а основа выживания. Но что именно она включает? Не просто проверки на выходе, не просто стикеры с надписью «Контроль качества». Это целый механизм, который работает до того, как появится первый слиток металла.

Планирование качества: всё начинается с документа

Первое, что делает хорошая система управления качеством - она не ждёт, пока что-то пойдёт не так. Она заранее определяет, как должно быть. Это не абстрактные слова. Это конкретные документы: план контроля качества, инструкции по сборке, спецификации материалов, требования к допускам. В каждом цехе машиностроительного завода должны быть чёткие инструкции, где написано: «При сборке редуктора момент затяжки болтов - 45 Н·м ± 2%, использовать только болты марки 8.8, проверять по динамометрическому ключу с калибровкой не позднее 30 дней назад».

Эти документы не лежат на полке. Они живут в электронной системе, доступной каждому оператору на терминале. Если человек не может найти инструкцию - это уже сбой системы. В России, по данным Росстандарта, 63% брака в машиностроении возникает из-за отсутствия или несвоевременного обновления документации. Планирование качества - это про то, чтобы каждый шаг был прописан, понятен и проверяем.

Контроль входных материалов

Вы не можете сделать качественный двигатель, если сталь, из которой сделаны поршни, не соответствует ГОСТ 4543. Или если подшипники привезли без сертификата качества. Система управления качеством требует, чтобы каждый поставщик проходил аудит. Не раз в год, а регулярно. У вас должен быть список утверждённых поставщиков, и только с ними вы работаете. Каждая партия материалов - это не просто «привезли, приняли». Это проверка по параметрам: химический состав, твёрдость, размеры, маркировка. Всё это фиксируется в системе. Даже если поставщик - ваш давний партнёр. Доверие не отменяет контроль. В Новосибирске один завод сократил брак на 40% за год, просто введя обязательный входной контроль для всех деталей, даже если они шли из соседнего цеха.

Контроль на каждом этапе производства

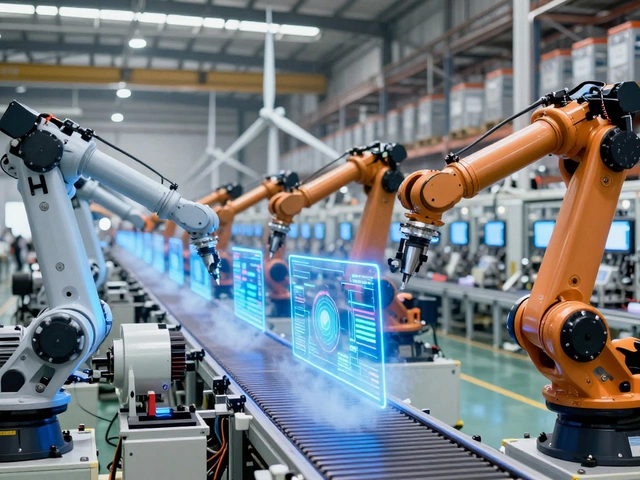

Контроль качества - это не только на выходе. Это на каждом этапе: после резки, после термообработки, после фрезерования, после сборки. В системе управления качеством есть чек-листы для каждой операции. Оператор не просто делает свою работу - он проверяет, что всё в норме. Например: «После шлифовки вала измерить диаметр в трёх точках, отклонение не более 0,01 мм». Если параметр не в норме - система автоматически останавливает линию или блокирует переход к следующей операции. Это не роскошь. Это стандарт. В Европе и Китае уже давно все крупные производители используют автоматические системы контроля на станках с ЧПУ. Они измеряют деталь в реальном времени и корректируют параметры обработки, не дожидаясь брака. В России такие системы пока редкость, но их внедрение - не вопрос «хочу», а вопрос «сможешь ли выжить».

Анализ несоответствий и корректирующие действия

Брак - это не конец. Это сигнал. Хорошая система управления качеством не прячет брак. Она его изучает. Каждый случай брака фиксируется в единой базе: что сломалось, где, когда, почему. Потом анализируют: это случайность или системная ошибка? Если один станок даёт брак чаще других - значит, проблема в нём, а не в операторе. Если один тип деталей ломается при сборке - значит, не хватает инструкции или не хватает приспособлений. Корректирующие действия - это не «поставили новый оператора». Это: «пересмотрели технологическую карту, добавили ограничитель, обучили всех, заменили инструмент». В 2024 году на заводе в Кургане после внедрения системы анализа несоответствий брак снизился на 58% за 10 месяцев. Не потому что стали работать усерднее, а потому что перестали гадать, почему ломается.

Аудиты и непрерывное улучшение

Система управления качеством не статична. Она не работает «как надо» и всё. Она постоянно проверяется. Внутренние аудиты - раз в месяц. Внешние - по стандартам ISO 9001:2015, которые обязательны для большинства экспортных поставок. Аудиты - это не проверка «на наличие бумаг». Это проверка: «А работает ли это на практике?». Сотрудникам задают: «Что ты делаешь, если видишь, что деталь не соответствует спецификации?» Если человек отвечает: «Пишу в журнал», - это провал. Правильный ответ: «Останавливаю линию, сообщаю в отдел качества, фиксирую в системе, ожидаю инструкций». Если в цехе есть культура, где каждый чувствует ответственность за качество - это уже победа. А ещё в системе есть планы по улучшению: «Снизить время настройки станка на 15%», «Уменьшить количество брака в сварке на 20%». Эти цели ставятся, отслеживаются, достигаются. Или пересматриваются.

Обучение и вовлечённость персонала

Нет смысла внедрять сложную систему, если операторы её не понимают. Обучение - не раз в год на лекции. Это регулярные короткие инструктажи, проверки знаний, обратная связь. В системе управления качеством каждый сотрудник должен знать: какую роль он играет в качестве продукта. Не «я просто вращаю гайку», а «я отвечаю за то, чтобы этот редуктор не вышел из строя на третьем году эксплуатации». Когда человек понимает, что его работа влияет на безопасность тяжёлой техники, он начинает думать иначе. В одном из заводов Сибири ввели систему «бонус за качество»: если за месяц не было брака в его участке - все получают премию. Брак упал на 35% за полгода. Не потому что кого-то уволили, а потому что люди перестали считать качество чьей-то другой задачей.

Управление документацией и отслеживаемость

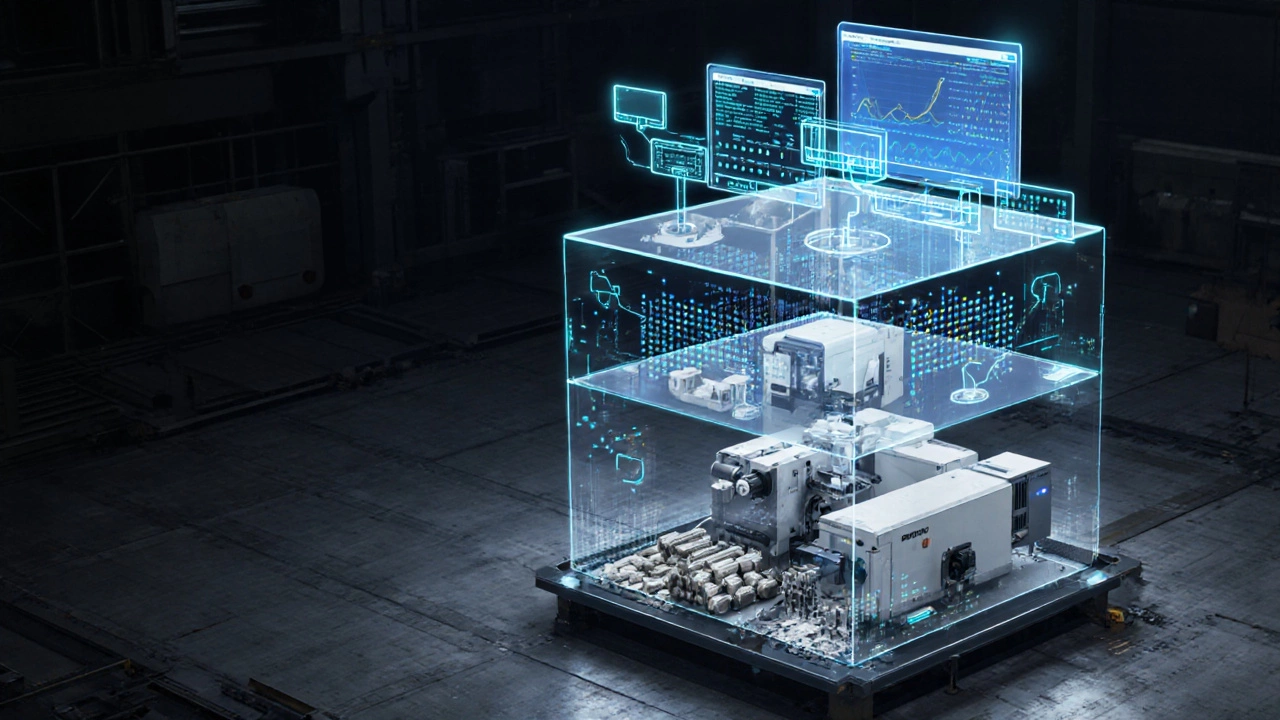

Всё, что делается в системе управления качеством, должно быть зафиксировано. Не на бумаге. В электронной системе. Каждая деталь - с серийным номером. Каждая операция - с именем оператора, датой, параметрами. Если через год клиент говорит: «У нас сломался этот гидравлический цилиндр, серийный номер 2025-0487» - вы должны мгновенно ответить: «Кто его собирал? Какие материалы использовались? Какие проверки проходил? Кто проводил контроль?». Без этого - вы не сможете доказать, что всё было сделано правильно. А значит - не сможете защитить себя от претензий. В России только 28% машиностроительных предприятий имеют полноценную систему отслеживаемости. Остальные - просто надеются, что всё в порядке.

Интеграция с другими системами

Система управления качеством не существует в вакууме. Она должна работать вместе с ERP, MES, системами автоматизации. Если данные о браке не идут в план производства - вы не сможете скорректировать график. Если данные о поставщиках не синхронизируются с закупками - вы рискуете взять материал без сертификата. В современном машиностроении QMS - это не отдельный модуль. Это центральный узел, который связывает всё: планирование, производство, логистику, сервис. Тот завод, который делает это правильно, может за сутки выдать отчёт: «За неделю - 12 браков, 8 из них из-за поставки №2025-11-05 от компании «Титан-Металл», рекомендуем временно приостановить сотрудничество».

Почему это важно именно сейчас

В 2025 году российское машиностроение сталкивается с двумя вызовами: импортозамещение и выход на экспорт. Для импортозамещения нужно производить не просто «как раньше», а лучше - потому что отечественные аналоги должны вытеснить иностранные. Для экспорта - нужно соответствовать международным стандартам. ISO 9001 - это не просто значок на стене. Это требование для получения контрактов с Европой, Азией, Ближним Востоком. Без системы управления качеством вы не пройдёте аудит. Без системы - вы не сможете доказать, что ваша продукция надёжна. А без надёжности - нет рынка.

Система управления качеством - это не про то, чтобы «ничего не ломалось». Это про то, чтобы всё работало как часы. Каждый день. Каждая деталь. Каждый заказ. Это про культуру, про дисциплину, про ответственность. И если вы ещё не внедрили её - вы не просто отстаёте. Вы рискуете остаться без заказов.

Что такое система управления качеством (QMS) в машиностроении?

Система управления качеством (QMS) - это совокупность процессов, процедур, инструкций и ответственности, направленных на обеспечение постоянного соответствия продукции установленным требованиям. В машиностроении она включает контроль материалов, контроль на всех этапах производства, анализ брака, аудиты, обучение персонала и отслеживаемость каждой детали. Это не просто проверка на выходе, а целая инфраструктура, которая предотвращает ошибки до их появления.

Обязательна ли система управления качеством по закону в России?

По российскому законодательству, система управления качеством не является обязательной для всех производителей. Однако для участия в госзакупках, экспорте и работе с крупными заказчиками (например, в оборонке, транспорте, энергетике) наличие сертифицированной QMS по ISO 9001:2015 - требование. Без неё вы не пройдёте аудит, а значит - не получите контракт. То есть закон не требует, но рынок - да.

Какие стандарты используются в машиностроении?

Основной стандарт - ISO 9001:2015. Он универсален и применяется везде. Для отрасли машиностроения и аэрокосмической промышленности часто добавляют AS9100, для автомобильной - IATF 16949. В России также распространён ГОСТ Р ИСО 9001-2015, который является национальной версией ISO. Некоторые предприятия используют внутренние стандарты, но они должны соответствовать или превышать требования международных.

Сколько времени занимает внедрение системы управления качеством?

Внедрение занимает от 6 до 18 месяцев, в зависимости от размера предприятия и готовности процессов. На малом заводе с 50 сотрудниками - 6-8 месяцев. На крупном - 12-18. Первые результаты - снижение брака на 20-30% - появляются уже через 3-4 месяца после начала работы с документами и обучением персонала. Главное - не пытаться сделать всё сразу. Лучше начать с одного цеха, отработать процесс, потом масштабировать.

Можно ли внедрить систему управления качеством без дорогостоящего ПО?

Да, можно. Многие малые и средние предприятия начинают с Excel-таблиц, бумажных журналов и чек-листов. Главное - чтобы процессы были чётко прописаны, документы актуальны, и все сотрудники их знали. Программное обеспечение (например, QAD, SAP QM, или российские решения вроде «1С:Управление производственным предприятием») упрощает работу, но не заменяет саму систему. Без культуры качества и дисциплины даже самая дорогая система не спасёт. Начните с процессов - потом добавьте инструменты.