На современном заводе без автоматики - это как автомобиль без двигателя. Ты можешь сидеть за рулем, но никуда не поедешь. Автоматика - это не просто роботы, которые сваривают кузова или поднимают детали. Это целая система, которая думает, принимает решения и работает без человека. И она выполняет не одну, а десятки задач, которые делают производство быстрее, безопаснее и дешевле.

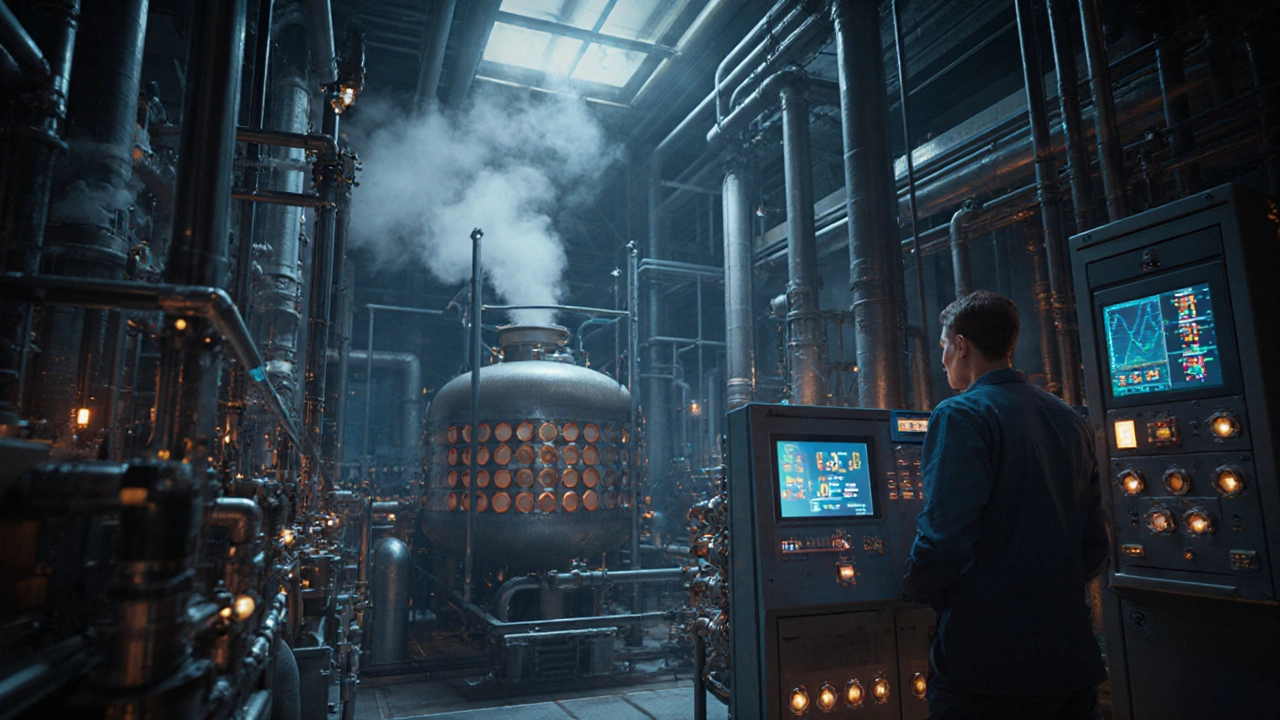

Контроль параметров процесса

Первая и самая базовая задача автоматики - следить за тем, чтобы всё шло по плану. Температура в печи? Давление в трубопроводе? Уровень жидкости в резервуаре? Скорость конвейера? Всё это измеряется сотнями датчиков, которые работают 24/7. Если температура поднимается выше допустимого порога - автоматика сразу снижает подачу газа. Если давление падает - включает резервный насос. Ни один оператор не сможет так быстро реагировать. Люди устают, отвлекаются, забывают. Автоматика - нет.

На заводе по производству алюминия в Новосибирске, например, автоматические системы контролируют температуру электролизных ванн с точностью до 0,5 градуса. Отклонение больше - и качество металла падает. Система не ждёт, пока человек заметит проблему. Она исправляет её за 0,3 секунды.

Управление производственными циклами

Автоматика не просто следит - она управляет. Она запускает, останавливает, переключает этапы производства. Представь, что ты делаешь бутылку из пластика. Сначала гранулы плавятся, потом формуются в заготовку, потом надуваются в форму, потом охлаждаются, потом упаковываются. Каждый этап требует точной синхронизации. Если одна машина работает быстрее другой - всё заторится. Если медленнее - простои и потери.

Система управления производством (SCADA) или ПЛК (программируемый логический контроллер) решает это. Она знает, когда начинать следующий этап, когда остановить линию на обслуживание, когда переключить на другой сорт продукции. На заводе по производству напитков в Краснодаре автоматика меняет рецепт и упаковку за 12 минут - без остановки линии. Раньше на это уходило 6 часов и три оператора.

Обеспечение безопасности

На производстве много опасностей: высокое давление, токсичные вещества, вращающиеся механизмы, экстремальные температуры. Автоматика - это не только эффективность, но и спасение жизней. Когда датчик обнаруживает утечку газа, автоматика не просто подаёт сигнал. Она закрывает клапаны, включает вентиляцию, останавливает оборудование и отправляет оповещение в диспетчерскую. Всё это происходит быстрее, чем человек успеет вскрикнуть.

В 2023 году на химическом заводе в Татарстане сработала система аварийного отключения при превышении концентрации аммиака. За 1,8 секунды система остановила производство, эвакуировала персонал из зоны риска и предотвратила возможный взрыв. Без автоматики - это был бы катастрофический инцидент.

Оптимизация ресурсов и снижение потерь

Автоматика не просто делает всё быстрее - она делает всё с меньшими потерями. Меньше сырья, меньше электроэнергии, меньше брака. Как? Она учится. Современные системы используют алгоритмы машинного обучения, чтобы находить оптимальные режимы работы. Например, если в цехе по производству стали замечено, что при определённой скорости подачи воздуха снижается расход кокса на 7%, система сама переключается на этот режим.

На одном из металлургических заводов в Челябинске автоматика снизила потребление электроэнергии на 14% за год, просто перенастроив режимы работы печей в зависимости от загрузки и температуры окружающей среды. Это не было запрограммировано заранее - система сама нашла этот путь, анализируя данные за 18 месяцев.

Сбор и анализ данных

Автоматика - это ещё и самый точный бухгалтер и аналитик на заводе. Она собирает данные: сколько деталей произведено, сколько времени заняла сборка, где возникли задержки, какие машины чаще ломаются. Эти данные не исчезают в бумажных журналах. Они попадают в систему, где их можно анализировать.

Инженеры смотрят на эти данные и видят: машина №7 ломается каждый 17-й день. Значит, её нужно обслуживать не раз в месяц, а раз в 15 дней - иначе она просто остановит всю линию. Или: брак в упаковке растёт в пятницу вечером. Оказывается, операторы устают. Автоматика не виновата - она просто показала проблему. Теперь в пятницу вечером включают резервный оператор - и брак упал на 60%.

Согласование работы разных участков

На большом заводе десятки линий работают одновременно: кузнечный цех, сварочный, термический, сборочный, склад. Они не работают в изоляции. Если кузнечный цех не успевает - сборка простаивает. Если склад не принимает готовую продукцию - всё останавливается. Автоматика связывает всё воедино.

Система MES (Manufacturing Execution System) - это мозг, который знает, где что находится, когда что должно быть готово и кто за что отвечает. Она отправляет сигнал на склад: «Завтра в 8:00 приедет 200 деталей из цеха 3 - подготовьте место». Она предупреждает логистов: «Поставка сырья задерживается - сдвиньте график на 4 часа». Без этого - хаос. С этим - чистый поток.

Поддержка гибкости производства

Раньше заводы делали одно и то же - тысячи одинаковых деталей. Сегодня рынок требует малых партий, персонализации, частых смен ассортимента. Автоматика делает это возможным. На одном заводе в Калининграде производят 120 разных моделей шуруповертов на одной линии. Смена модели занимает 9 минут - и это не потому, что люди быстро меняют оснастку. Это потому, что автоматика сама загружает нужную программу, настраивает роботов, переключает инструменты, обновляет маркировку на упаковке.

Такая гибкость была бы невозможна без автоматики. Люди не смогли бы так быстро переключаться. А автоматика - может. И делает это без ошибок.

Снижение зависимости от кадров

В России не хватает квалифицированных рабочих. Особенно на производстве. Автоматика частично решает эту проблему. Она берёт на себя рутинные, опасные и тяжёлые задачи. Оператор теперь не таскает 50-килограммовые детали - он сидит за экраном и контролирует процесс. Он не работает в шуме и жаре - он следит за показателями.

Это не значит, что люди не нужны. Напротив. Нужны другие люди - инженеры, программисты, аналитики. Но это люди, которые решают задачи, а не выполняют физическую работу. Их работа сложнее, интереснее и важнее.

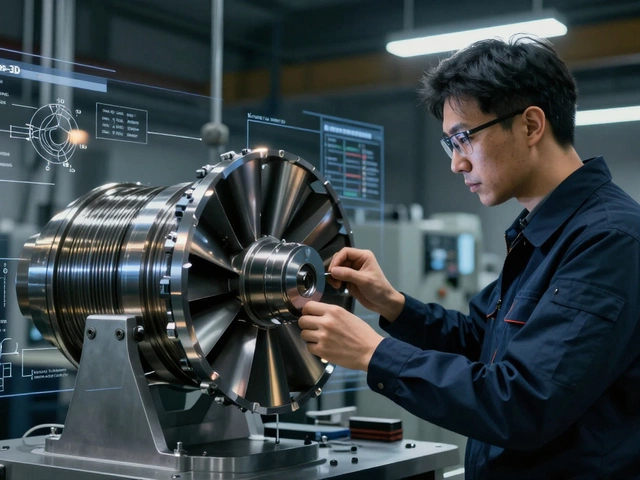

Предиктивное обслуживание

Автоматика не ждёт, пока машина сломается. Она предсказывает, когда это произойдёт. Датчики на двигателях, вибрационные сенсоры, анализ температуры подшипников - всё это даёт данные. Искусственный интеллект анализирует их и говорит: «Подшипник на станке №1 изношен на 87%. Скорее всего, выйдет из строя через 11 дней». Тогда ты не останавливаешь производство в самый напряжённый момент. Ты запланировал замену на выходные. И всё работает без перебоев.

На заводе по производству тракторов в Омске предиктивное обслуживание сократило простои из-за поломок на 40% за 10 месяцев. Раньше простои были случайными. Теперь - спланированными. А это значит - больше продукции, меньше денег на срочный ремонт.

Интеграция с цифровыми платформами

Автоматика сегодня - это не изолированные контроллеры. Она связана с облачными системами, ERP, CRM, цифровыми двойниками. Когда заказ приходит с сайта, автоматика сразу получает его, проверяет наличие сырья, рассчитывает сроки, распределяет задачи по цехам. Ты не пишешь письмо, не звонишь, не отправляешь ведомость. Всё происходит автоматически.

На заводе в Новосибирске, который производит оборудование для нефтегазовой отрасли, заказ из Казахстана поступил в 14:00. К 15:30 - автоматика уже сформировала маршрут производства, забронировала ресурсы, отправила уведомление логисту и обновила график поставки клиенту. Без автоматики - это заняло бы три дня.

| Задача | Как работает | Результат |

|---|---|---|

| Контроль параметров | Датчики + ПЛК + обратная связь | Стабильное качество, меньше брака |

| Управление циклами | Программируемые логические контроллеры | Безостановочное производство |

| Обеспечение безопасности | Системы аварийного отключения | Снижение рисков на 70-90% |

| Оптимизация ресурсов | Машинное обучение, анализ данных | Экономия энергии и сырья до 20% |

| Сбор данных | SCADA, MES, облачные хранилища | Прозрачность, возможность улучшений |

| Предиктивное обслуживание | Анализ вибрации, температуры, нагрузки | Снижение простоев на 30-50% |

Что будет дальше?

Автоматика не стоит на месте. Сегодня она становится умнее, гибче, автономнее. Системы, которые учатся на ошибках, предсказывают сбои до их возникновения, самостоятельно адаптируются к изменениям - это уже не фантастика. Это реальность на заводах, которые не хотят отставать.

В будущем автоматика будет не просто выполнять задачи. Она будет их пересматривать. Если рост спроса на продукт требует смены технологии - она сама предложит вариант, рассчитает затраты и предложит план внедрения. Это не замена человека. Это усиление. Человек теперь занимается стратегией, а автоматика - исполнением.

Чем автоматика отличается от роботов?

Робот - это физическое устройство, которое выполняет действия: берёт деталь, сваривает, перемещает. Автоматика - это система управления, которая решает, когда, как и зачем робот должен это делать. Робот - рука. Автоматика - мозг. Без автоматики робот - просто дорогая игрушка.

Можно ли обойтись без автоматики на современном заводе?

Технически - да. Но экономически - нет. Без автоматики завод будет медленнее, дороже, менее безопасным и с большим количеством брака. В условиях конкуренции такие предприятия просто не выживут. Автоматика - это не опция, а необходимость.

Сколько стоит внедрить автоматику?

Стоимость зависит от масштаба. Простая система контроля температуры на линии - от 500 тысяч рублей. Полный комплекс с ПЛК, SCADA, предиктивным обслуживанием - от 15 миллионов. Но окупается за 1-3 года за счёт снижения потерь, энергозатрат и простоев. На многих заводах в Сибири окупаемость была меньше года.

Нужно ли переподготавливать персонал?

Да. Но не для того, чтобы уметь чинить роботов. Нужно учить людей работать с данными, интерпретировать показатели, принимать решения на основе информации от системы. Это не сложнее, чем научиться пользоваться смартфоном. Многие операторы после переобучения стали инженерами по производству.

Какие ошибки чаще всего допускают при внедрении автоматики?

Главная ошибка - внедрять автоматику «для галочки». Без чёткой цели, без анализа процессов, без участия операторов. Автоматика не решает проблемы, которые не видны. Если ты не знаешь, где у тебя потери - автоматика их не найдёт. Начинать нужно с диагностики, а не с покупки оборудования.

Что делать, если вы ещё не внедрили автоматику?

Не ждите идеального момента. Он не придёт. Начните с малого. Выберите один участок, где чаще всего брак, где есть простои, где люди устают. Установите датчики температуры и давления. Подключите их к простому контроллеру. Настройте оповещение на смартфон. Увидите, как быстро изменится ситуация. Потом - добавите управление. Потом - аналитику. Это не прыжок в воду. Это шаг за шагом. И каждый шаг - экономия, безопасность, уверенность.

Автоматика - это не про технологии. Это про то, чтобы производство работало, как часы. Без сбоев. Без лишнего шума. Без потерь. И это уже не мечта. Это реальность, которую можно построить сегодня.