На заводах России, включая те, что в Новосибирске, автоматизация уже не роскошь - она стала условием выживания. Если вы думаете, что автоматизация - это просто роботы на конвейере, вы ошибаетесь. Сегодня это целая экосистема технологий, которые работают вместе, чтобы сократить ошибки, снизить затраты и ускорить выпуск продукции. Всё не так просто, как кажется. Есть разные виды автоматизации, и каждый из них решает свои задачи. Некоторые заменяют людей, другие - помогают им. Разберёмся, какие виды автоматизации реально работают на заводах сегодня, и где они дают最大的 эффект.

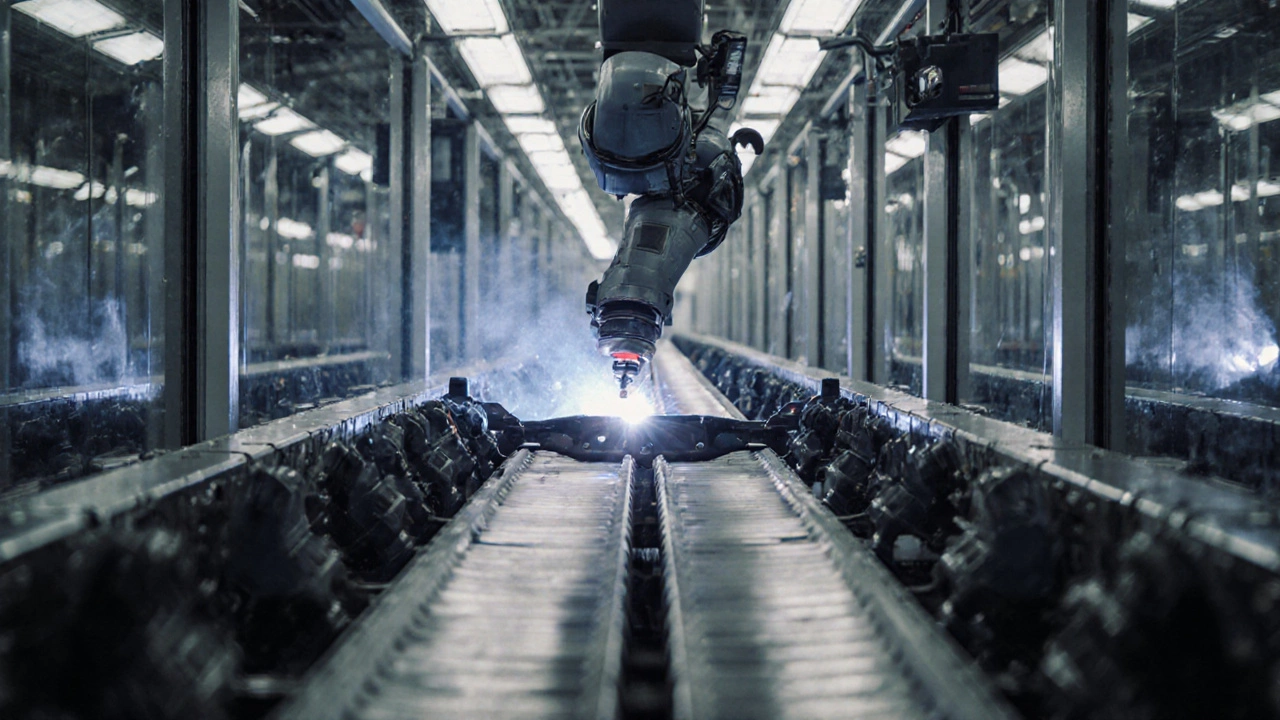

Жёсткая автоматизация

Это тот самый образ, который приходит в голову первым: роботы, которые делают одно и то же снова и снова. Жёсткая автоматизация - это системы, спроектированные под одну конкретную задачу. Например, сварочный робот на производстве автомобилей. Он не умеет ничего другого. Не заменит деталь, не переключится на другой тип кузова. Если меняется продукт - менять всю линию. Такие системы дорогие, но невероятно точные. В России их чаще всего используют в машиностроении, авиастроении и на заводах по производству бытовой техники. Они работают 24/7, не устают, не болеют. Их главный плюс - скорость и повторяемость. Минус - отсутствие гибкости. Если ваш завод выпускает десятки моделей, жёсткая автоматизация вам не подойдёт.

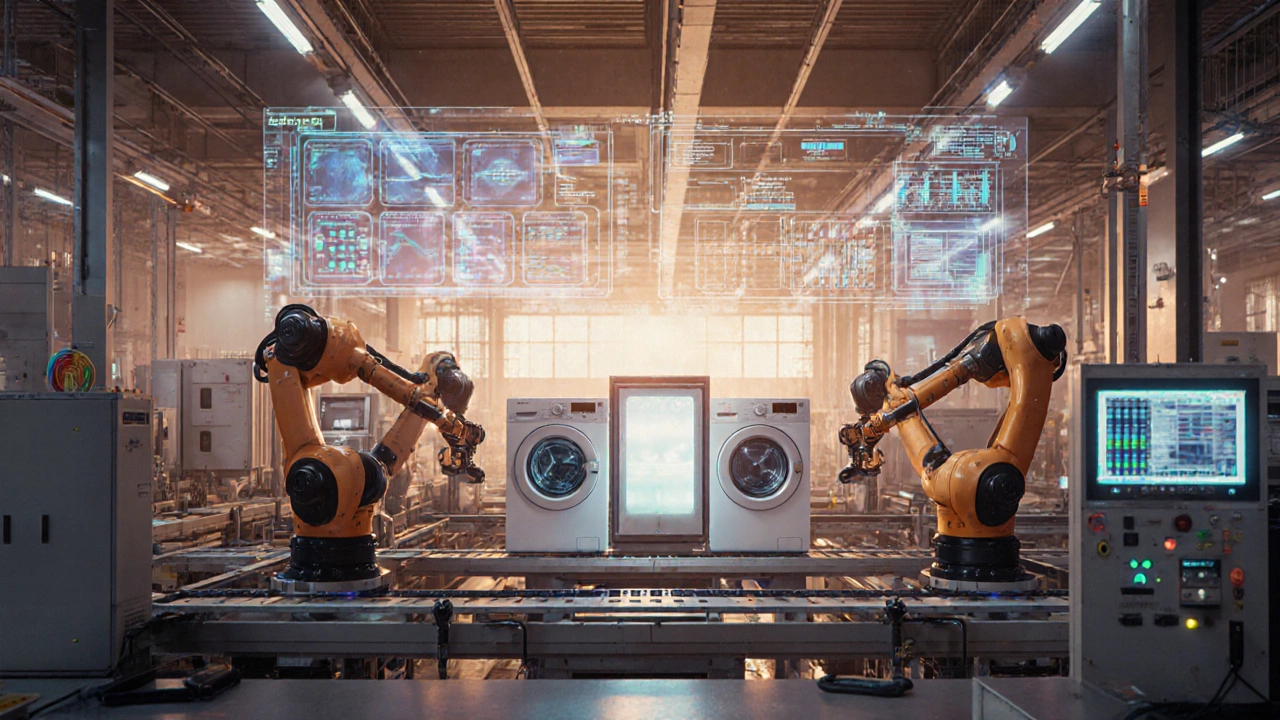

Гибкая автоматизация

Гибкая автоматизация - это ответ на запрос рынка: «Мы хотим производить меньше, но разного». Вместо того чтобы менять всю линию, вы просто перепрограммируете роботов. Система сама переключается между задачами: сегодня собирает стиральные машины, завтра - холодильники. Всё это происходит без остановки производства. Такие системы используют датчики, программное обеспечение и облачные платформы, чтобы адаптироваться. В Новосибирске, например, на заводе «СибЭлектро» внедрили гибкую автоматизацию для производства бытовой техники. Результат: сокращение времени на смену партии с 8 часов до 40 минут. Главное преимущество - быстрая адаптация к заказам. Минус - сложность и стоимость внедрения. Требуется высококвалифицированный персонал, который умеет работать с ПО и анализировать данные.

Автоматизация на основе ПЛК и SCADA

Если вы работаете на заводе с трубами, котлами, насосами или линиями подачи сырья, вы, скорее всего, сталкиваетесь с системами на базе ПЛК (программируемых логических контроллеров) и SCADA (системами сбора и управления данными). ПЛК - это «мозги» оборудования. Они получают сигналы от датчиков температуры, давления, уровня и управляют клапанами, моторами, насосами. SCADA - это панель, на которой инженер видит всю картину: где что работает, где есть сбой, какая температура в реакторе. Эти системы не заменяют людей, но дают им контроль. В нефтегазовой промышленности, на тепловых электростанциях и в пищевой отрасли они работают уже 20-30 лет. В 2025 году они стали ещё умнее: интегрируются с ИИ, предсказывают отказы оборудования до того, как он произойдёт. Это называется предиктивное обслуживание. Без таких систем заводы в России просто не смогли бы работать безопасно и эффективно.

Роботизация с искусственным интеллектом

Это новое поколение автоматизации. Здесь роботы не просто выполняют команды - они учатся. С помощью камер, сенсоров и нейросетей они распознают дефекты на деталях, определяют, как лучше схватить нестандартную заготовку, даже адаптируются к изменениям в освещении. Например, на одном из заводов в Красноярске робот с ИИ теперь сам находит бракованные детали на конвейере - раньше на это уходило 15 человек. ИИ учится на каждом новом изображении, становится точнее со временем. Такие системы уже применяются в производстве электроники, фармацевтике и в металлообработке. Они не требуют перепрограммирования при смене продукта - просто загружаете новую модель обучения. Главный плюс - саморазвитие. Минус - сложность внедрения и необходимость больших объёмов данных для обучения. Не каждый завод может себе это позволить, но те, кто внедрил, уже получают на 30-40% меньше брака.

Автоматизация процессов (BPA)

Не всё в производстве происходит на цеховом уровне. Большая часть работы - это документы, заказы, логистика, расчёт запасов, согласование графиков. Это тоже автоматизация - просто не физическая. BPA (Business Process Automation) - это автоматизация бизнес-процессов. Например, система сама создаёт заявку на закупку сырья, когда уровень на складе падает ниже порога. Или автоматически отправляет отчёт о производстве в бухгалтерию. В России такие системы часто внедряют на предприятиях, которые используют ERP-платформы, как 1С:Управление производственным предприятием. В 2025 году 78% крупных заводов в Сибири используют BPA для управления запасами и планированием. Это снижает ошибки на 60%, ускоряет принятие решений и освобождает инженеров от рутины. Это не роботы, но они тоже работают 24/7.

Интегрированная автоматизация (Industry 4.0)

Самый продвинутый уровень - когда все виды автоматизации работают вместе. Это Industry 4.0: цифровой двойник завода, IoT-датчики, облачные вычисления, ИИ и человек в центре. На таком заводе вы можете увидеть, как роботы работают в паре с операторами, как данные с датчиков автоматически корректируют параметры производства, как система предсказывает, когда нужно заменить подшипник, а ещё как заказы из интернет-магазина сразу попадают в план производства. Такие заводы есть в России, но их единицы. Например, завод «Газпромавтоматика» в Новосибирске - один из немногих, кто построил цифровой двойник всего цеха. Это не просто технологии - это новый способ управления производством. Но чтобы его внедрить, нужны инвестиции, квалифицированные кадры и готовность менять культуру работы. Не каждый завод готов, но те, кто готов - уже вырвались вперёд.

Что выбрать: жёсткая, гибкая или ИИ-автоматизация?

Нет универсального ответа. Всё зависит от вашего производства. Вот простая схема:

- Если вы выпускаете один продукт в больших объёмах - начните с жёсткой автоматизации.

- Если вы делаете разные модели в небольших партиях - выбирайте гибкую автоматизацию.

- Если у вас сложное оборудование (трубы, реакторы, насосы) - без ПЛК и SCADA не обойтись.

- Если брак дорого стоит (электроника, фармацевтика) - инвестируйте в ИИ-роботов.

- Если вы тратите слишком много времени на бумаги и отчёты - внедряйте BPA.

- Если вы хотите быть лидером и готовы вкладываться - стройте Industry 4.0.

Многие заводы начинают с малого: с одного ПЛК, потом добавляют SCADA, потом - робота. Постепенно. Не нужно сразу брать всё. Главное - понять, какую задачу вы хотите решить. Не технологии ради технологий, а результат ради результата.

Почему в России автоматизация идёт медленно

Несмотря на всё, что мы говорили, в России автоматизация развивается не так быстро, как в Европе или Китае. Почему? Первое - нехватка квалифицированных кадров. Многие инженеры не умеют работать с ПО, не понимают, как настраивать ИИ. Второе - страх перед сбоями. Если робот сломался - остановился весь цех. Третье - финансирование. Замена старого оборудования - это дорого. Четвёртое - устаревшие нормы. Некоторые ГОСТы ещё не учитывают цифровые технологии. Но ситуация меняется. В 2024 году в России выделили 120 млрд рублей на модернизацию промышленности. В Новосибирске, Казани и Екатеринбурге уже работают центры компетенций, где учат инженеров работать с автоматизированными системами. Проблемы есть, но пути решения тоже есть.

Какой вид автоматизации самый дешёвый для малого завода?

Самый доступный вариант - автоматизация бизнес-процессов (BPA). Например, настройка автоматических уведомлений в 1С о низком уровне запасов или автоматическая генерация отчётов. Это не требует покупки роботов или датчиков. Стоимость - от 100 тысяч рублей, срок внедрения - 1-2 месяца. Результат - меньше ошибок, меньше бумажной работы, больше времени на производство.

Можно ли автоматизировать старый завод без полной замены оборудования?

Да, можно. Многие заводы в Сибири внедряют «умные» датчики и ПЛК на старые станки. Например, на токарный станок 1990 года можно установить датчик вибрации и подключить его к SCADA-системе. Это даст вам возможность предсказывать поломки и контролировать качество. Не нужно менять всё - нужно добавить «мозг».

Чем отличается автоматизация от роботизации?

Роботизация - это часть автоматизации. Автоматизация - это любое использование технологий для выполнения задач без участия человека. Это может быть и ПЛК, и BPA, и робот. Роботизация - только когда речь о физических роботах. То есть все роботы - автоматизированные, но не все автоматизированные системы - роботы.

Какие датчики чаще всего используют в промышленной автоматизации?

Самые распространённые - датчики температуры, давления, уровня, вибрации и потока. В металлургии - датчики состава расплава. В пищевой промышленности - датчики влажности и pH. Всё зависит от производства. Но в 2025 году всё чаще добавляют камеры с ИИ для визуального контроля качества - они заменяют десятки контролёров.

Сколько времени занимает внедрение автоматизации на заводе?

От нескольких недель до нескольких лет. BPA - 1-2 месяца. Установка ПЛК на один станок - 2-4 недели. Полная гибкая линия - 6-12 месяцев. Industry 4.0 - от 1 года. Главное - не пытаться всё сделать сразу. Начните с одного процесса, измерьте результат, потом расширяйте.