Вы когда-нибудь замечали, как на современном заводе всё работает почти без людей? Роботы собирают детали, датчики следят за температурой, а компьютеры предсказывают, когда сломается станок - даже до того, как он начал шуметь странно. Это не фантастика. Это уже сегодняшний день на многих российских предприятиях. Цифровизация производства - не модное слово, а реальный процесс, который меняет то, как мы делаем всё: от холодильников до тракторов. И ключ к этому - не одна технология, а целый набор, который работает вместе, как шестерёнки в хорошем моторе.

Интернет вещей (IoT): глаза и уши завода

Без IoT цифровизация была бы слепой. Представьте, что каждый станок, каждый трубопровод, каждый инструмент на линии - это маленький датчик, который постоянно говорит: "Сейчас я работаю на 87% мощности", "Температура масла поднялась до 72 градусов", "Вибрация выше нормы". Эти данные собираются в реальном времени и отправляются в облако. На заводах в Новосибирске, где я живу, уже больше 60% производственных линий используют IoT-датчики. Они не просто фиксируют данные - они предупреждают. Например, на одном из заводов по производству сельхозтехники датчики на подшипниках выявили аномалию за 72 часа до поломки. Компания успела заменить деталь без остановки линии. Это не теория - это экономия 1,2 миллиона рублей в месяц на простоев.

Цифровые двойники: зеркало реальности

Цифровой двойник - это точная виртуальная копия физического объекта. Не просто схема, а живой, обновляющийся в реальном времени аналог. На заводе по производству тяжёлой техники в Кемерово создали цифровой двойник всей сборочной линии. Там проверяют новые настройки, пробуют новые алгоритмы, симулируют поломки - всё в виртуальном мире. Когда всё работает идеально, изменения вносят в реальность. Результат? Сокращение времени на запуск новых моделей с 11 до 4 месяцев. И самое важное: ошибки, которые раньше стоили миллионы, теперь выявляются на экране монитора. Это как тренироваться на симуляторе, прежде чем сесть за руль грузовика.

Искусственный интеллект и машинное обучение: умный прогнозист

AI не заменяет людей - он делает их умнее. Вместо того чтобы ждать, пока станок сломается, системы на основе машинного обучения анализируют сотни параметров: температуру, вибрацию, нагрузку, историю ремонта, даже погоду на улице. Они учатся на данных прошлых лет и предсказывают, когда именно произойдёт сбой. На заводе в Челябинске, где производят компрессоры, AI снизил количество аварийных остановок на 45% за год. А ещё он помог перестроить график обслуживания: вместо того чтобы менять фильтры каждые 300 часов, теперь это делают только тогда, когда действительно нужно. Экономия на запчастях - 30% в год.

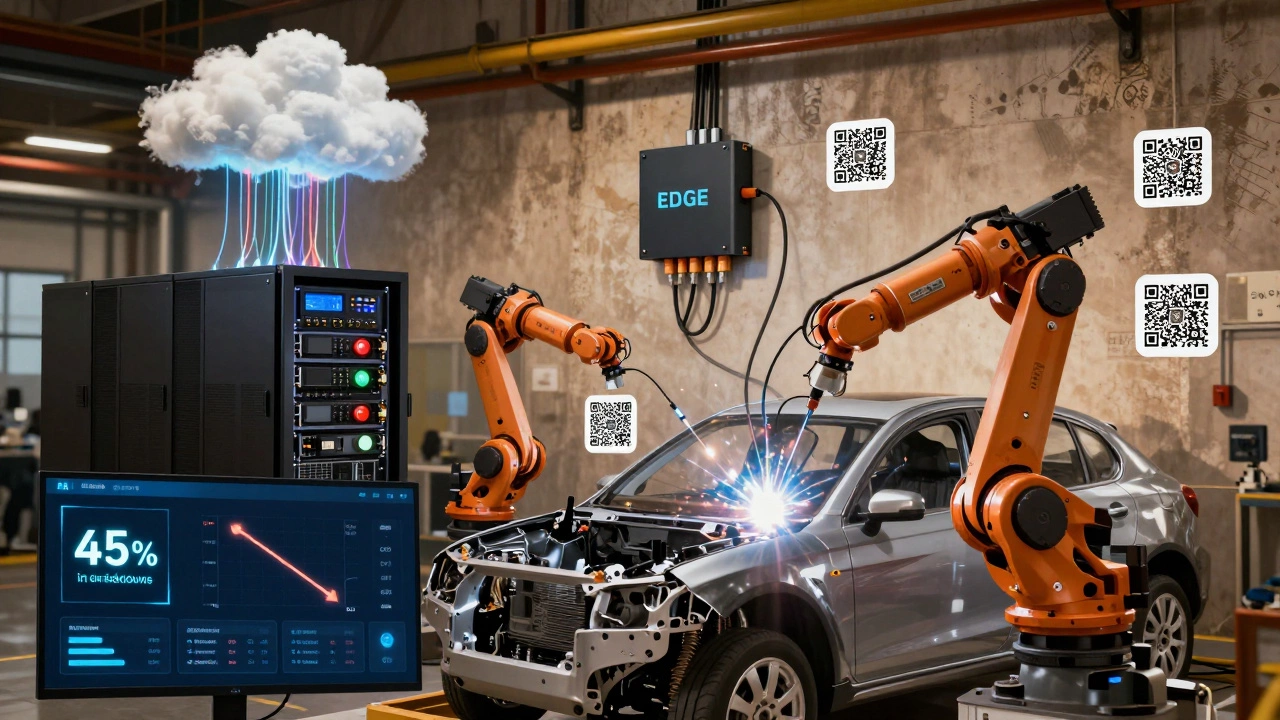

Облачные вычисления и EDGE: где хранится ум

Данные с тысяч датчиков нельзя хранить на одном сервере в подвале. Нужна мощная инфраструктура. Облака (вроде Алибаба Cloud, СберОблако, Яндекс.Облако) позволяют собирать, обрабатывать и анализировать информацию в реальном времени. Но не всё можно отправлять в облако - это слишком медленно. Поэтому появился EDGE-вычисления: маленькие серверы прямо на заводе, которые обрабатывают критически важные данные за миллисекунды. Например, если датчик на роботе-сварщике замечает отклонение в 0,1 миллиметра - EDGE-процессор сразу корректирует траекторию, не дожидаясь ответа из облака. Это как мозг: часть решений принимается мгновенно, а часть - после анализа.

Робототехника и автоматизация: от руки к алгоритму

Роботы давно перестали быть просто механическими руками. Современные промышленные роботы - это гибкие системы, которые учатся на опыте. Они могут менять программу под новый тип детали, распознавать дефекты по визуальному анализу, даже взаимодействовать с человеком без барьеров. На заводе в Тольятти, где собирают автомобили, роботы теперь не просто вворачивают болты. Они контролируют качество сварки, измеряют зазоры, и если что-то не так - сразу останавливают линию и сообщают оператору. Это не замена труду - это повышение его качества. Люди теперь не таскают тяжести и не смотрят в мониторы. Они управляют системами, анализируют данные, принимают решения.

Блокчейн: доверие без посредников

Да, блокчейн - не только про криптовалюты. В производстве он работает как неизменяемый журнал. Каждая деталь, каждая партия сырья, каждый этап проверки - всё фиксируется в цепочке. Если деталь пришла с поставщика, вы можете проверить: когда она была изготовлена, кто её тестировал, какие параметры были в норме. Это особенно важно в аэрокосмической и медицинской промышленности. В России уже есть проекты, где блокчейн используется для отслеживания комплектующих для турбин. Никакой подделки, никаких ошибок в документах. Только честные данные.

Как это работает вместе?

Всё это не работает по отдельности. IoT собирает данные. Цифровые двойники их моделируют. AI делает прогнозы. EDGE - обрабатывает их мгновенно. Роботы - выполняют действия. Блокчейн - гарантирует честность. Облако - хранит всё. Это как симфония: если одна часть не играет - весь оркестр теряет ритм. Лучшие заводы в России уже используют все эти технологии вместе. И результат? На 30-50% выше производительность, на 40% меньше простоев, на 25% ниже затраты на ремонт.

Что мешает другим?

Не всё так просто. Многие заводы всё ещё работают на старом оборудовании, которое не умеет говорить с компьютером. Или у них нет специалистов, которые умеют работать с данными. Или боятся, что «автоматизация уволит всех». Но это миф. Автоматизация не убивает рабочие места - она меняет их. Вместо того чтобы вручную проверять 200 деталей в день, оператор теперь анализирует данные с 5000 деталей. Работа становится умнее. Главное - начать. Не с покупки робота за 10 миллионов. А с одного датчика на одном станке. С одного цифрового двойника одной линии. С одного эксперимента.

Куда движемся?

В ближайшие три года в России запустят 150 новых цифровых заводов. Всё это - благодаря технологиям, о которых мы говорили. Но главное - не технологии сами по себе. Главное - культура. Культура, когда инженер не боится данных, когда оператор задаёт вопрос: "А почему система так сделала?", когда руководитель спрашивает: "Что мы можем улучшить завтра?". Цифровизация - это не про железо. Это про людей, которые решили делать лучше.

Какие технологии наиболее доступны для малого и среднего производства в России?

Для малого и среднего бизнеса лучший старт - IoT и облачные платформы. Датчики вибрации, температуры и давления стоят от 3 000 рублей за штуку. Их можно подключить к бесплатным облачным сервисам, например, Яндекс.Облако или СберОблако. Достаточно одного датчика на критичном оборудовании, чтобы увидеть, когда оно начинает выходить из строя. Это не требует перепроектирования завода - просто подключил, настроил, начал получать предупреждения. Начните с одного станка - и вы увидите эффект за пару месяцев.

Можно ли внедрить цифровизацию без полной замены оборудования?

Да, и это даже лучше. Большинство заводов в России не меняют станки каждые пять лет - они работают 20-30 лет. Современные IoT-шлюзы и EDGE-устройства можно подключить к старым машинам через адаптеры. Например, датчик вибрации прикручивается к корпусу, а сигнал передаётся по Wi-Fi. Никакой перепайки, никакого демонтажа. Это как поставить умный термостат в старый дом - не надо строить новый. Главное - чтобы оборудование имело электропитание и возможность передачи данных.

Какие риски есть при цифровизации производства?

Основные риски - кибербезопасность, зависимость от поставщиков ПО и недостаток квалифицированных кадров. Если вы подключите датчики к облаку, но не защитите сеть - хакеры могут отключить линию. Важно использовать шифрование, двухфакторную аутентификацию и регулярные обновления. Также не стоит привязываться к одному вендору. Выбирайте открытые стандарты - например, OPC UA. И инвестируйте в обучение персонала. Без людей, которые понимают данные, технологии бесполезны.

Чем цифровизация отличается от автоматизации?

Автоматизация - это когда машина делает то, что раньше делал человек. Например, робот варит швы. Цифровизация - это когда машина не только делает, но и думает. Она анализирует, предсказывает, учится, адаптируется. Автоматизация экономит труд. Цифровизация экономит время, деньги и предотвращает ошибки. Это не смена руки на робота - это переход от механики к интеллекту.

Есть ли государственная поддержка для цифровизации в России?

Да. Программа "Цифровая промышленность" от Минпромторга предлагает субсидии до 50% на закупку оборудования, ПО и обучение. Также есть гранты для малого и среднего бизнеса через Фонд содействия инновациям. В 2025 году на эти цели выделено более 15 миллиардов рублей. Важно: поддержка даётся не за просто так - нужно подать проект, показать реальную выгоду и сроки внедрения. Но это реально.