Проверка качества в машиностроении - это не просто проверка, что деталь не сломалась на глаз. Это система, которая решает, будет ли машина работать 10 лет без поломок, или сломается через неделю. В автопроме, авиации, энергетике или военной технике - ошибки стоят не только денег, но и жизней. Поэтому проверка качества здесь - не опция, а обязательное условие выживания.

Что именно проверяют в машиностроении

В машиностроении проверяют всё: от сырья до готового изделия. Начинается с металла. Если в сталь попала примесь никеля, которая не должна быть - деталь может хрупко треснуть при нагрузке. Проверяют химический состав с помощью спектрометрии. Это не визуальный осмотр. Это лабораторный анализ, который показывает точный процент каждого элемента в сплаве.

Потом идут размеры. Даже отклонение в 0,01 мм может нарушить работу подшипника или уплотнения в гидравлической системе. Для этого используют координатно-измерительные машины (КИМ). Они сканируют деталь в трех измерениях и сравнивают её с CAD-моделью. Если деталь не вписывается в допуски - её бракуют, даже если она выглядит идеально.

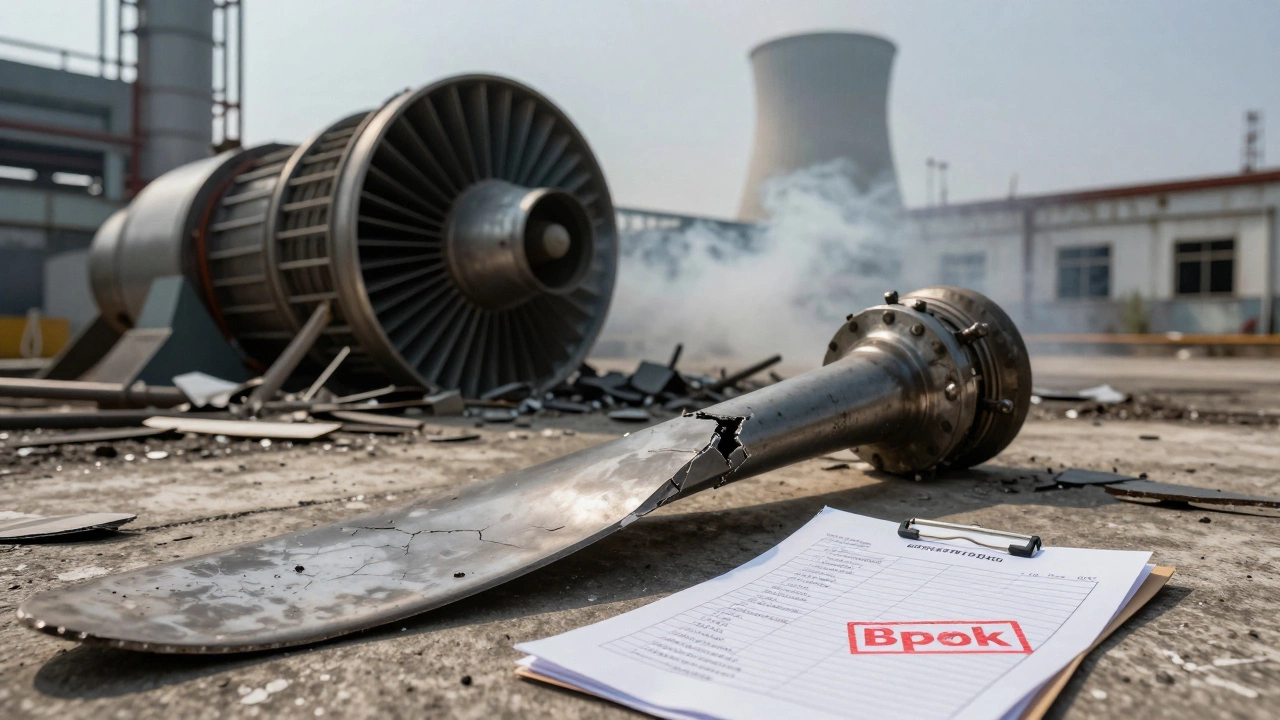

Проверяют и поверхность. Шероховатость, царапины, микротрещины - всё это фиксируют микроскопами и ультразвуковыми дефектоскопами. В турбинах авиадвигателей даже микроскопическая трещина может привести к катастрофе. Поэтому здесь применяют методы магнитной и капиллярной дефектоскопии - они выявляют дефекты, которые невидны глазу.

Какие стандарты используют

В машиностроении нет «как получится». Есть строгие стандарты. В России - это ГОСТы. Например, ГОСТ 18321 - для контроля размеров, ГОСТ 24297 - для методов неразрушающего контроля. Но большинство крупных заводов работают по международным стандартам: ISO 9001, IATF 16949 (для автопрома), AS9100 (для аэрокосмической отрасли).

ISO 9001 - это не про то, как делать детали. Это про то, как управлять процессами. Каждый шаг: от закупки сырья до упаковки готовой продукции - должен быть задокументирован, контролироваться и улучшаться. Если на заводе нет системы документации, где записано, кто, когда и как проверял деталь - такой завод не пройдет аудит. Даже если все детали в порядке, система не соответствует стандарту - это брак.

Разница между проверкой и контролем

Многие путают проверку качества с контролем качества. Это не одно и то же.

Проверка - это моментальная оценка. Например, измерили размер шестерни - подошла или нет. Это как проверка паспорта на въезде в страну: либо подходит, либо нет.

Контроль качества - это система. Он включает в себя: планирование проверок, выбор методов, обучение персонала, анализ причин брака, корректирующие действия. Контроль - это когда ты не просто ловишь ошибки, а убираешь их причины. Например, если 30% деталей бракуются из-за перегрева станка - не просто заменяют станок. Ищут, почему он перегревается: не хватает охлаждения? Неправильно настроен цикл? Заменили смазку? И исправляют сам процесс.

Какие технологии используют сегодня

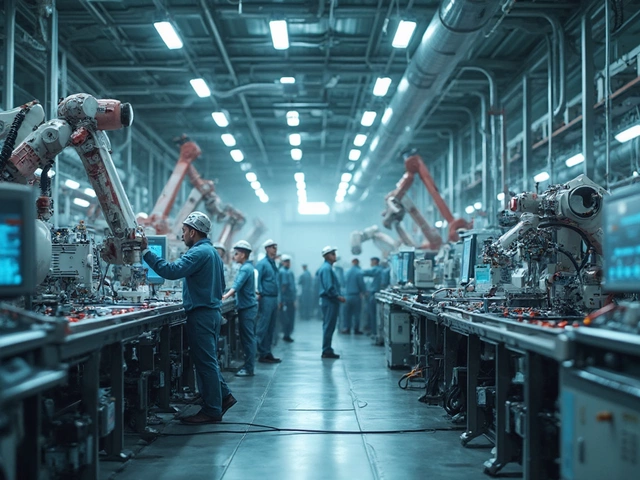

Старые методы - визуальный осмотр, штангенциркуль, ручные измерения - уже не справляются с требованиями современного производства. Сегодня в машиностроении применяют:

- Координатно-измерительные машины (КИМ) - автоматизированные системы, которые за секунды измеряют сотни точек на детали.

- Машинное зрение - камеры с ИИ, которые распознают царапины, сколы, неправильную окраску. Например, в производстве тормозных дисков камеры проверяют каждую деталь на наличие трещин быстрее, чем человек.

- Цифровые двойники - виртуальные копии деталей, которые моделируют поведение под нагрузкой. Если виртуальная деталь треснет при нагрузке 1200 Н - значит, реальная тоже может сломаться. Это позволяет выявить проблему до начала производства.

- Системы SPC (Statistical Process Control) - они собирают данные с датчиков на станках и показывают, когда процесс выходит за пределы нормы. Если температура резания начинает расти - система предупреждает оператора, пока не появился брак.

В 2025 году заводы, которые не используют автоматизированный контроль, уже не могут конкурировать. Они теряют не только клиентов, но и сертификации. Например, компания, которая поставляет детали для Tesla, обязана передавать данные о каждом измерении в цифровом виде. Без этого - отказ в поставке.

Почему проверка качества экономит деньги

Многие думают: «Зачем тратить столько на проверку? Давайте просто соберем и продадим». Но это ложная экономия.

Один бракованный подшипник в турбине может остановить весь энергоблок. Ремонт - 500 тысяч рублей. Простой - 2 миллиона в день. Потери репутации - не измеряются деньгами. А если это деталь для самолета? Тогда речь уже не о деньгах.

Правильная проверка снижает затраты на брак на 60-80%. По данным McKinsey, компании, внедрившие системный контроль качества, сокращают затраты на переработку и возвраты на 40% за два года. Это не расходы - это инвестиции. Каждый рубль, вложенный в проверку, возвращает 3-5 рублей в виде сохраненных ресурсов и доверия клиентов.

Кто отвечает за проверку качества

Это не отдел, который сидит в углу и проверяет детали. Это часть всей цепочки. Инженеры разрабатывают методы контроля. Технологи выбирают оборудование. Операторы выполняют измерения. Менеджеры анализируют данные и принимают решения. Все они - часть системы.

В хорошем заводе есть специалист по качеству на каждом участке. Он не просто «смотрит», а задает вопросы: «Почему этот станок выдает отклонения?», «Что изменилось в настройке?», «Кто последний менял инструмент?». Это не контроль сверху - это вовлечение каждого работника в ответственность.

Что происходит, если проверку игнорировать

В 2023 году в России был случай: завод по производству деталей для газовых турбин отказался от автоматизированного контроля, чтобы сэкономить. Через полгода - авария на электростанции. Причина: трещина в лопатке турбины, которая не была выявлена из-за упрощенной проверки. Стоимость аварии - 1,2 млрд рублей. Два человека погибли. Завод закрыли.

Это не исключение. Это закономерность. Без проверки качества - это игра в рулетку. Одна деталь может пройти. Другая - нет. И ты не знаешь, какая. А в машиностроении - нельзя играть на удачу.

Как начать внедрять проверку качества

Если вы работаете на малом или среднем заводе - не нужно сразу покупать КИМ и ИИ. Начните с простого:

- Определите ключевые детали, от которых зависит безопасность или функциональность изделия.

- Запишите, какие параметры критичны (размер, твердость, шероховатость).

- Выберите один метод проверки - например, визуальный осмотр с фотофиксацией или измерение штангенциркулем с фиксацией данных в таблице.

- Ведите журнал брака: что, когда, почему сломалось. Через месяц вы увидите закономерности.

- Обучите персонал: не просто показывайте, как мерить - объясните, зачем это нужно.

Не нужно быть идеальным с первого дня. Главное - начать. Даже базовая система контроля, которую ведут вручную, снижает брак на 30-50% за полгода.

Проверка качества - это не про идеальность, а про предсказуемость

В машиностроении не нужна идеальная деталь. Нужна предсказуемая. Деталь, которую ты знаешь, как она поведет себя под нагрузкой, при температуре, при вибрации. Это достигается не волшебством, а системой. Проверка качества - это не траты. Это страховка. Это уверенность, что ваша машина не сломается, когда это будет критично.

Если вы делаете детали - вы не просто производите. Вы отвечаете за то, чтобы всё работало. И это самая важная задача в машиностроении.

Чем отличается проверка качества от контроля качества в машиностроении?

Проверка качества - это проверка отдельной детали или партии: подходит или нет. Контроль качества - это система, которая включает в себя планирование проверок, анализ причин брака, обучение персонала и улучшение процессов. Контроль - это не ловля ошибок, а их предотвращение.

Какие стандарты качества используют в российском машиностроении?

В России применяют ГОСТы, такие как ГОСТ 18321 (контроль размеров) и ГОСТ 24297 (неразрушающий контроль). Но крупные предприятия, особенно работающие с зарубежными клиентами, используют международные стандарты: ISO 9001, IATF 16949 для автопрома и AS9100 для аэрокосмической отрасли.

Можно ли обойтись без автоматизации в проверке качества?

Можно, но только на малых объемах и с низкими требованиями к точности. Для массового производства, особенно в авиации, автопроме или энергетике - автоматизация обязательна. Ручной контроль медленнее, ошибочнее и не подходит для требований современных стандартов. Но начать можно и с ручной системы - главное - системность.

Какие методы проверки используют для выявления трещин в металле?

Для выявления скрытых трещин применяют магнитную дефектоскопию (для ферромагнитных материалов), капиллярную (пенетрантный контроль - краска проникает в трещины) и ультразвуковой контроль. Ультразвук особенно эффективен для толстостенных деталей - он показывает глубину и длину трещины, даже если она не видна на поверхности.

Почему проверка качества снижает стоимость производства?

Потому что предотвращает дорогостоящий брак. Возврат, переделка, простои, штрафы, потеря клиентов - всё это стоит в 5-10 раз больше, чем затраты на качественный контроль. Компании, внедрившие систему, сокращают затраты на брак на 60-80% за 1-2 года.