Вы когда-нибудь задумывались, как делают современные двигатели, роботов или даже космические ракеты? Никто не чертит их на бумаге, не лепит из глины и не собирает наугад. Всё начинается с 3D-моделирования - цифрового двойника реального объекта, который можно крутить, менять, тестировать и даже разрушать виртуально, прежде чем отлить первую деталь. Это не просто модный тренд. Это то, без чего сегодня не обходится ни один серьёзный завод в России и за рубежом.

Проектирование деталей и узлов

Первое и самое очевидное место, где нужен 3D-моделирование - это проектирование. Вместо того чтобы рисовать чертежи вручную, инженеры создают трёхмерные модели в программах вроде SolidWorks, CATIA или NX. Такую модель можно посмотреть с любой стороны, проверить, не будет ли деталь мешать соседним элементам, и сразу увидеть, как она будет работать под нагрузкой. Например, при разработке зубчатой передачи для трактора: если модель не учитывает зазор между зубьями, то на испытаниях шестерня просто разлетится. С 3D-моделью это выявляется ещё на этапе чертежа - без лишних затрат на металлообработку.

В Новосибирске, на заводе по производству сельхозтехники, раньше на доработку одной детали уходило до трёх недель. Сейчас - три дня. Всё потому, что инженеры не ждут, пока отольют пробную деталь. Они просто вращают модель на экране, смотрят, где давит, где перегревается, и сразу вносят правки. Это не экономия времени - это спасение проектов от провала.

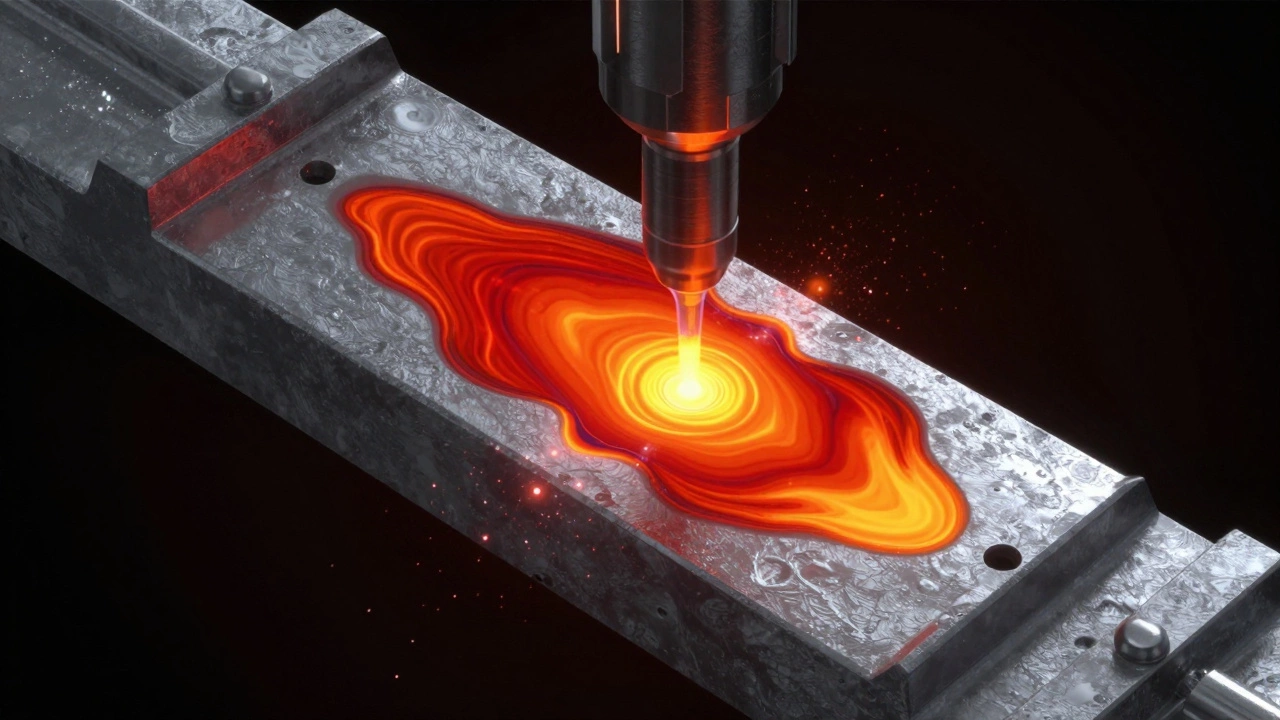

Испытания и анализ нагрузок

Зачем лить тонну стали, если можно смоделировать, как деталь будет вести себя при температуре -40°C или при ударе в 5000 Ньютонов? 3D-моделирование позволяет запускать виртуальные испытания. Это называется конечноконтурный анализ (FEM). Программа расчётно показывает, где возникнут трещины, где деформация будет критичной, а где материал можно убрать, чтобы сэкономить вес и стоимость.

На одном из предприятий в Кургане, производящем детали для буровых установок, раньше каждый новый узел проходил 12 циклов физических испытаний. Каждый - на 150 тысяч рублей. С появлением 3D-анализа количество испытаний сократилось до трёх. Остальные - виртуальные. Это не просто деньги. Это скорость выхода на рынок. А в машиностроении, где конкуренты в Китае и Германии работают на пределе, скорость - это выживание.

Сборка и интерференция

Представьте: вы собрали двигатель из 300 деталей. Одна из них - крепёжный болт - оказалась на 0.2 мм длиннее. При сборке она уперлась в корпус. Придётся разбирать всё. Заново. Снова. А если таких деталей десятки? Это не фантастика - это была реальная история на заводе в Челябинске до внедрения 3D-моделирования.

Сейчас инженеры собирают всю машину в цифровом пространстве. Модель каждого узла - в одном файле. Программа сама показывает, где детали «врезаются» друг в друга. Это называется анализ интерференции. Никаких неожиданностей на сборочном конвейере. Никаких задержек. Ни одной детали не приходится переделывать после того, как она уже отлита. Всё - виртуально, до первого винта.

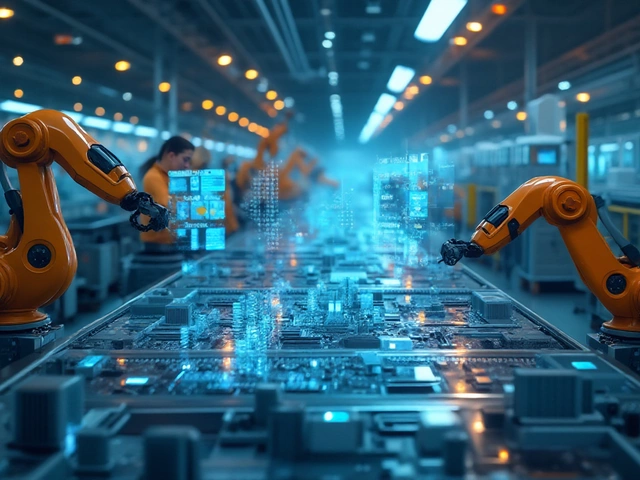

Цифровой двойник и производство

Когда модель прошла все проверки, она не исчезает. Она становится цифровым двойником - точной копией физического изделия, которая живёт на протяжении всего его жизненного цикла. На производстве она управляет станками с ЧПУ. На складе - помогает роботам находить нужные детали. При ремонте - показывает, как разобрать агрегат без повреждений. При модернизации - даёт понять, какие детали можно заменить, а какие - только перепроектировать.

На заводе в Тольятти, который выпускает детали для автомобилей, цифровой двойник каждого узла связан с системой управления производством. Когда поступает заказ на 500 новых корпусов, система не просто отправляет чертёж на станок. Она автоматически подбирает оптимальный материал, рассчитывает время обработки, учитывает износ инструмента и даже предсказывает, сколько деталей может выйти с браком. Это не мечта. Это реальность 2025 года.

Техническая документация и обучение персонала

Раньше инструкции по сборке были на бумаге - 50 страниц с чертежами, которые никто не читал. Теперь - интерактивные 3D-инструкции. Рабочий надевает очки дополненной реальности, смотрит на агрегат и видит, как именно нужно закрутить болт, в каком порядке собирать узел, какой момент затяжки применить. Всё - в реальном времени, наложенное на реальную деталь.

Это не просто удобно. Это снижает ошибки на 70%. В одном из заводов в Перми, где работали 120 человек, после внедрения 3D-инструкций количество брака упало с 8% до 1.2%. И это при том, что половина персонала - новички. Без 3D-моделирования такого не было бы.

Модернизация старого оборудования

Многие российские заводы работают на станках, которые выпущены в 1980-х. Чертежей к ним нет. Никто не помнит, как они устроены. Но их всё равно нужно ремонтировать, модернизировать, адаптировать под новые задачи. Тут на помощь приходит обратное 3D-моделирование - сканирование детали лазером и создание цифровой копии.

В Новосибирске, на заводе по ремонту промышленных компрессоров, сканировали старый узел, который не работал 15 лет. За три дня сделали 3D-модель, перепроектировали его под современные материалы и запустили на 3D-печати. Старый компрессор заработал. Без замены всего агрегата. Без закупки иностранного аналога. Просто - цифровой двойник спас старое оборудование.

Снижение затрат и рисков

Всё, что описано выше, в итоге сводится к одному: 3D-моделирование убирает неопределённость. Нет больше «а вдруг не сработает?». Нет больше «мы не знали, что так будет». Нет больше «придётся переделывать всё». Это не просто инструмент. Это страховой полис для производства.

По данным Минпромторга России, компании, внедрившие 3D-моделирование в машиностроении, сократили затраты на проектирование на 40-60%, время вывода продукта на рынок - на 50%, а количество брака - на 65-80%. Это не цифры из рекламы. Это результаты аудитов, проведённых в 2024 году на 127 предприятиях.

Что будет дальше?

В 2025 году 3D-моделирование уже не просто инструмент - это основа цифрового производства. В будущем модели будут автоматически генерироваться по описанию: «нужен редуктор на 50 кВт, с температурой до 150°C, в 30% легче, чем аналог». Система сама подберёт материал, форму, оптимизирует форму, проверит на прочность и выдаст готовый файл для производства.

Это не фантастика. Уже сейчас такие системы работают в Германии и США. В России - в отдельных передовых цехах. Но те, кто начнёт использовать это сегодня, будут лидерами завтра. А те, кто ждёт, пока «все начнут» - останутся с устаревшим оборудованием и устаревшими заказами.

Где именно в машиностроении используют 3D-моделирование?

3D-моделирование применяется на всех этапах: при проектировании деталей, проверке сборки, анализе нагрузок, создании цифровых двойников, подготовке технической документации, ремонте старого оборудования и автоматизации производства. Это не отдельный этап - это основа всего процесса.

Можно ли обойтись без 3D-моделирования в современном производстве?

Технически - да, можно. Но это как ездить на лошади, когда есть электромобиль. Вы потратите больше времени, денег и ресурсов. Клиенты будут заказывать у тех, кто работает быстрее, дешевле и с меньшим браком. Без 3D-моделирования вы просто не сможете конкурировать.

Какие программы используют для 3D-моделирования в машиностроении?

Самые популярные - SolidWorks, CATIA, NX, Creo и Inventor. В России также активно используют отечественные решения, например, КОМПАС-3D. Выбор зависит от задач: для сложных агрегатов - CATIA, для среднего производства - КОМПАС или SolidWorks, для быстрых прототипов - Inventor.

Сколько стоит внедрить 3D-моделирование на предприятии?

Стоимость зависит от масштаба. Для малого цеха - от 500 тысяч рублей за программу и обучение. Для крупного завода - от 5 до 20 миллионов, включая серверы, лицензии, персонал и интеграцию с производством. Но окупается за 6-18 месяцев за счёт снижения брака, сокращения времени разработки и уменьшения затрат на физические прототипы.

Нужно ли обучать персонал для работы с 3D-моделями?

Обязательно. Инженеры должны уметь создавать и редактировать модели. Операторы ЧПУ - читать их и понимать, как они связаны с физическими деталями. Рабочие - использовать AR-инструкции. Без обучения система не сработает. Но обучение - это инвестиция. После него производительность растёт, а ошибки падают.