В мире, где технологии развиваются с впечатляющей скоростью, производственная индустрия стоит на пороге технологической революции. Цифровые технологии стали неотъемлемой частью этого процесса, предоставляя новые возможности для оптимизации и повышения эффективности работы.

Сегодня на производстве активно применяются такие инновации, как искусственный интеллект и Интернет вещей. Они помогают автоматизировать рутинные задачи и принимать более обоснованные решения. Кроме того, такие технологии, как цифровые двойники, открывают новые горизонты для моделирования и анализа производственных процессов, снижая время и затраты на внедрение нововведений.

- Роль цифровых технологий в производстве

- Основные компоненты цифровых технологий

- Инновации: искусственный интеллект и IoT

- Цифровые двойники и их преимущества

- Будущее цифровых технологий на производстве

Роль цифровых технологий в производстве

Цифровые технологии оказали глубокое влияние на современное производство, сделав его намного более гибким и эффективным. Эти технологии позволяют предприятиям быстро реагировать на изменения в рыночной среде, улучшая качество продукции и снижая затраты. Одной из ключевых особенностей является возможность точного планирования и контроля всех этапов производственного процесса, что снижает риск ошибок и позволяет минимизировать время простоя оборудования. Например, использование датчиков и систем мониторинга обеспечивает реальное время оценку состояния машин и оборудования, уменьшая аварийные ситуации. Эти инструменты помогают поддерживать оптимальные условия работы, что, в свою очередь, повышает конечное качество продукта.

"Современные технологии позволяют улучшать производственные процессы и предлагать клиентам продукцию высочайшего качества," - отмечает эксперт в области цифровых технологий в производстве из Организации международного сотрудничества и развития.

Другим важным аспектом внедрения цифровых технологий в производство является повышение уровня автоматизации. Это позволяет значительно сократить количество ручного труда, заменить его точными программными решениями и умными системами. Применение робототехники на производственных линиях позволяет выполнять сложные задачи, которые ранее требовали участия нескольких операторов. В результате предприятия получают устойчивое конкурентное преимущество, так как могут быстрее вводить в эксплуатацию новые производственные мощности или расширять уже существующие без значительных задержек и расходов. Цифровизация стимулирует инновации, так как интеграция новых систем и программного обеспечения не только модернизирует текущие процессы, но и открывает новые перспективы для улучшения продукции и внедрения новых технологий.

Цифровые технологии также предоставляют уникальные возможности для анализа и прогнозирования. Используя огромные объемы данных, предприятия могут принимать обоснованные решения о выборе материалов, пути производства и даже о способах доставки продукции. Искусственный интеллект и системы машинного обучения позволяют выявлять закономерности, которые недоступны для человеческого анализа. Это дает возможность создавать более эффективные производственные стратегии и прогнозировать потребности рынка с высокой степенью точности. Так, цифровые технологии интегрируют различные аспекты производства в единую экосистему: от управления складскими запасами до разработки продукта и его маркетинга.

Инновации в этой области продолжают развиваться стремительными темпами. Многие крупные компании активно исследуют возможности использования таких технологий, как виртуальная и дополненная реальность, для создания моделированных условий для обучения и повышения квалификации своих сотрудников. Это позволяет значительно ускорить процесс внедрения новых стандартов и технологий без необходимости останавливать производство или снижать его производительность. Таким образом, роль цифровых технологий в производстве невозможно переоценить: они не только формируют новые стандарты работы, но и становятся основой для долгосрочного развития всей отрасли. Именно благодаря цифровым технологиям производство может шагать в ногу с временем, оставаясь конкурентоспособным и ориентированным на устойчивое развитие.

Основные компоненты цифровых технологий

В сфере производства цифровые технологии широко распространены и постоянно развиваются. Это привело к созданию множества компонентов, которые критически важны для эффективности и функциональности современных систем. Одним из ключевых элементов является программное обеспечение, которое позволяет автоматизировать различные процессы, начиная от управления запасами и заканчивая мониторингом производства в реальном времени. Также активно используются облачные технологии и системы управления базами данных, что позволяет организациям обрабатывать большие объемы информации с высокой степенью точности и надежности. Дополнительно к этому, технологии машинного обучения и искусственного интеллекта способствуют прогнозированию спроса, оптимизированному планированию и адаптивному управлению производственными мощностями.

Не менее важную роль играют физические компоненты, такие как сенсоры и роботизированные системы. Современные технологии Интернета вещей (IoT) позволяют не только собирать данные в реальном времени, но и эффективно управлять всей инфраструктурой. Они дают возможность отслеживать состояние оборудования, проводить удаленную диагностику, а также своевременно выявлять и устранять возможные неисправности. Это снижает риск простоев и уменьшает затраты на обслуживание, что в конечном счете влияет на повышение качества продукции. Тесное взаимодействие программных и аппаратных компонентов является залогом успешной интеграции цифровых технологий в производственные процессы.

Согласно исследованиям McKinsey, компании, которые внедряют цифровизацию на всех уровнях производства, отмечают повышение производительности на 10-30%.

"Цифровая трансформация требует не только инвестиций в технологии, но и изменений во всей корпоративной культуре", — говорится в отчете McKinsey о будущем индустрии.В реализации таких программ важным фактором становится поддержка со стороны руководства, а также готовность сотрудников адаптироваться к новым условиям работы. Обучение и развитие персонала становится неотъемлемой частью процесса цифровизации, поскольку именно от их навыков и квалификации зависит успешность внедрения новых технологий. На этом пути компании становятся более гибкими и способными быстро реагировать на изменения рынка.

Инновации: искусственный интеллект и IoT

Сегодня в мире производства инновации играют важнейшую роль, задавая новые стандарты эффективности и автоматизации. Искусственный интеллект (ИИ) и Интернет вещей (IoT) представляют собой две ключевые технологии, которые трансформируют способы, которыми предприятия управляют своими производственными процессами. ИИ позволяет машинам учиться на данных и принимать решения с минимальным вмешательством человека. Это помогает улучшать качество продукции и сокращать временные затраты, необходимые для выполнения задач. Например, с помощью анализа больших объемов данных системы ИИ могут предсказывать выход из строя оборудования, что дает возможность провести профилактическое обслуживание заранее.

S IoT ситуация также развивается стремительно. Эта технология позволяет связать не только кабинетные компьютеры, но любой производственный объект друг с другом. Сенсоры, подключенные через IoT, собирают данные во времени и передают их на центральную платформу анализа. Благодаря этому компании могут отслеживать эффективность работы оборудования, контролировать энергопотребление и оптимизировать логистику. Такая прозрачность помогает более точно планировать производственные процессы, улучшая производительность и качество продукции.

Производство с использованием ИИ и IoT радует не только сокращением расходов, но и заботой об экологии. Системы, управляемые этими технологиями, могут минимизировать потребление ресурсов, что делает производство более экологичным. ИИ помогает выявлять участки процесса, где происходят потери, и предлагает решения для их устранения. Интернет вещей, в свою очередь, дополнительно дает возможность интегрировать возобновляемые источники энергии в производственные процессы, что, безусловно, является важным шагом к устойчивому развитию.

Стоит отметить, что, по данным исследования компании McKinsey, 70% компаний, применяющих IoT, отметили снижение затрат на обслуживание на 20%. Это доказывает экономическую эффективность данных технологий и их значимость для бизнеса.

Как однажды отметил известный бизнес-аналитик Гартнер, "IoT и ИИ - ключ к новым возможностям в промышленности". Эти слова подтверждают возрастающее внимание к данным технологиям на мировом уровне.За этими инновациями явно прослеживается оптимистический взгляд на будущее, где автоматизация и устойчивость становятся неотъемлемыми чертами производственной индустрии.

Цифровые двойники и их преимущества

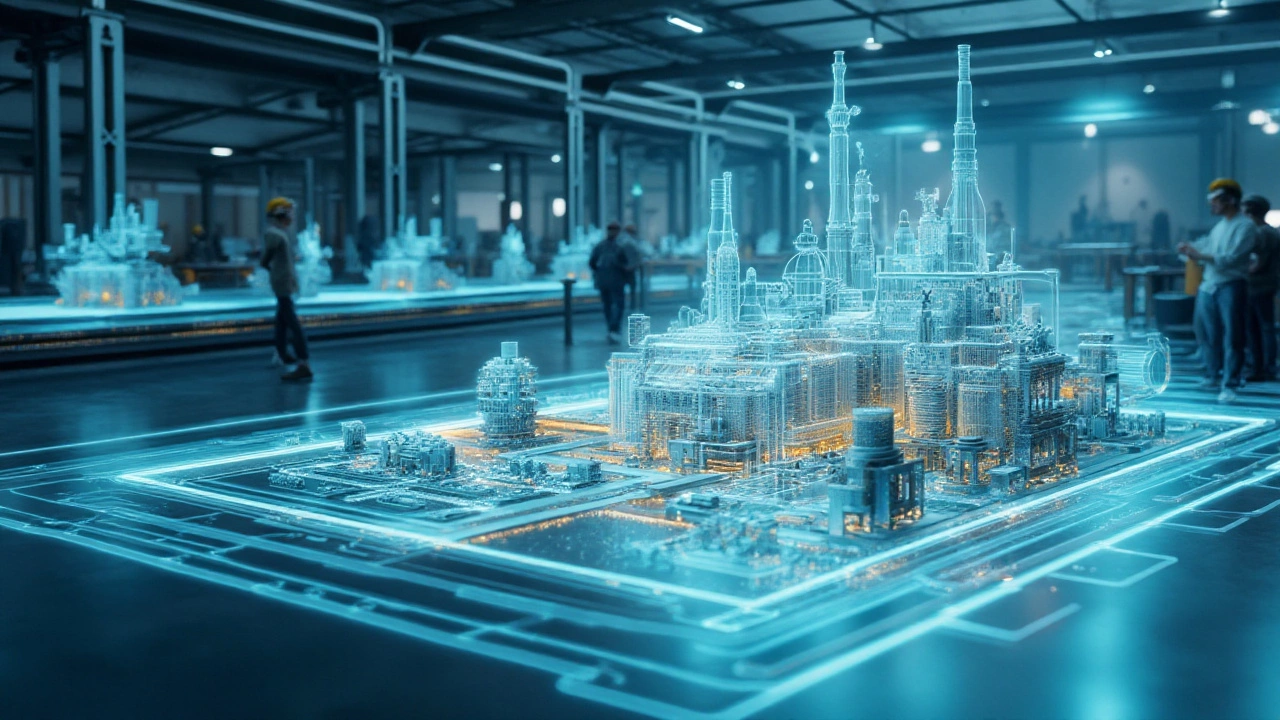

В настоящее время цифровые технологии играют важную роль в изменении миры производства, и одним из самых интересных инструментов являются цифровые двойники. Эти виртуальные модели представляют собой точные копии реальных объектов или систем. Они позволяют компаниям симулировать и анализировать производственные процессы в безопасной и экономичной среде. Это особенно важно, когда речь идет о сложных и дорогостоящих установках, где малейшая ошибка может привести к значительным потерям.

Цифровые двойники предлагают возможность глубокого анализа данных, позволяя предсказывать поведение реальных объектов и выявлять потенциальные сбои до того, как они произойдут. Эти возможности помогают предприятиям не только повышать производительность, но и значительно снижать операционные риски. Представьте себе завод, где каждый компонент системы постоянно мониторится и анализируется через цифровую копию — это открывает новые горизонты для ведения бизнеса и снижает неоднозначность в принятии решений.

Кроме всего прочего, использование цифровых двойников позволяет быстрее и точнее разрабатывать новые продукты, проводя предварительные испытания в виртуальной среде. Это значительно ускоряет процесс вывода продукции на рынок, что важно в условиях высокой конкуренции. Как отмечает Гартнер, известная аналитическая компания, “к 2025 году 50% крупных промышленных компаний будут активно использовать цифровые двойники для оптимизации своих процессов и ремонта оборудования.”

Доктор Майкл Гребнер, известный специалист в области цифровых инноваций, отметил: “Цифровые двойники — это не просто технология будущего; это решающая перемена, которая уже сейчас изменяет облик индустрии.”

Эффективность и точность, предлагаемые этими технологиями, помогают снизить количество ошибок в производственном цикле. Компании могут проводить анализ сцерарий “что если” без необходимости вносить изменения в реальные условия, тем самым минимизируя риск и убытки. Эти преимущества делают цифровые двойники незаменимым инструментом в современном производстве, предоставляя бизнесу возможность оставаться на шаг впереди быстро меняющихся рыночных условий. Работая в сочетании с другими инновациями, такими как искусственный интеллект и автоматизация, они становятся частью неизбежной цифровой трансформации промышленности.

Будущее цифровых технологий на производстве

Представить будущее производственной индустрии без цифровых технологий сегодня практически невозможно. Современные инновации уже не только открывают новые способы увеличения производительности, но и изменяют нашу привычную работу на корню. Ожидается, что к 2030 году более 70% предприятий перейдут на гибкие производственные процессы с полным интегрированием цифровых решений.

Одной из ключевых изменений станет широкое использование искусственного интеллекта. AI будут внедрять для усовершенствования процессов проектирования и предсказания поломок оборудования задолго до их происшествий. Также произойдет интеграция технологий Интернета вещей (IoT), что позволит уменьшить временные задержки и повысить качество выпускаемых продуктов за счёт чёткого сбора данных в режиме реального времени.

Как утверждает Гарвардский деловой обзор: “Цифровизация станет ядром любого успешного бизнеса, позволяя не только экономить ресурсы, но и выходить на новый уровень качества”Некоторые эксперты, основываясь на текущих успехах, прогнозируют экскурсии по «цифровым цехам», где вместо живых работников машинами управляют алгоритмы. Стоит отметить, что в этом не только возможность, но и вызов: обучение сотрудников новым навыкам и адаптация к быстро меняющимся условиям.

В ближайшие годы предприятиям придётся также уделять больше внимания безопасности данных. Ведь с увеличением цифровизации растёт и уровень угроз кибератак. Налаживание надежной системы кибербезопасности станет важнейшим аспектом для поддержания непрерывности процессов. Гибкость и адаптивность производственных систем в условиях простоя или восстановления данных станут ключевыми факторами успеха.

Подводя итоги значительных тенденций, можно выделить несколько важнейших элементов развития:

- Автоматизация и роботизация процесса сборки.

- Интеграция облачных технологий для управления производственными операциями.

- Развитие технологий дополненной и виртуальной реальности для контроля качества.

- Массовое внедрение предиктивной аналитики для отслеживания состояния оборудования.

Не забываем, что успешное внедрение инноваций зависит также от грамотного управления. Это станет залогом сохранения конкурентоспособности и способности быстро адаптироваться к вызовам будущего. Для компаний важно не просто использовать новейшие технологические решения, но и формировать внутреннюю культуру, направленную на постоянное обучение и развитие.