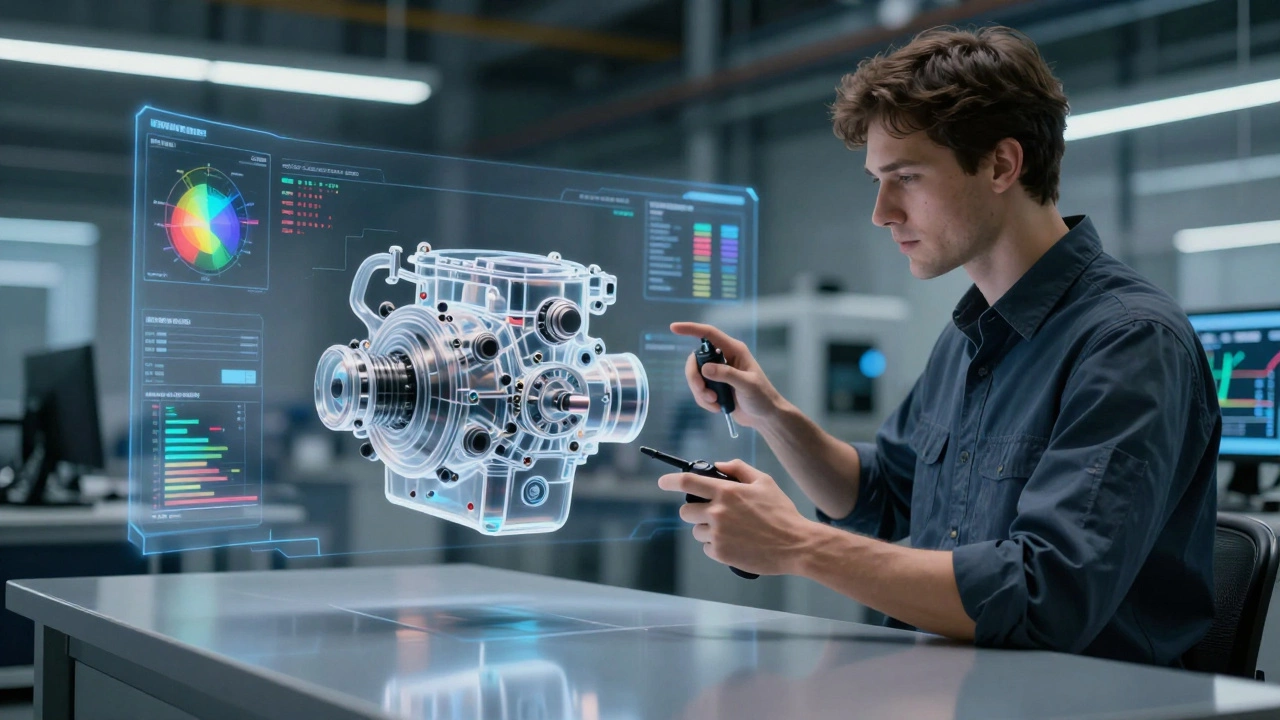

Представьте, что вы строите двигатель для трактора. Не из металла, не из болтов и гаек - а из данных. Вы рисуете его в компьютере, крутите в воздухе, проверяете, как он будет работать под нагрузкой, даже не сделав ни одной детали. Это и есть суть 3D-моделирования в машиностроении - создание точной цифровой копии реального объекта, чтобы понять, как он будет вести себя в реальном мире, прежде чем его начнут делать.

Это не просто рисунок - это живая модель

Многие думают, что 3D-моделирование - это просто улучшенная версия чертежа. Это не так. Чертеж - это статичный набор линий и цифр. 3D-модель - это объект с массой, объемом, материалом, внутренними каналами и поведением под нагрузкой. Вы можете не просто посмотреть на него со всех сторон - вы можете смоделировать, как он нагреется при работе, как износятся его подшипники через 10 тысяч часов, как он будет вибрировать на скорости 3000 об/мин.

В машиностроении это не роскошь - это необходимость. Допустим, вы проектируете деталь для турбины. Если сделать ее вручную, потратить месяц на прототип, а потом обнаружить, что она трескается при запуске - вы потеряете не только время, но и сотни тысяч рублей. А если вы сделаете модель в программе, проведете анализ напряжений и увидите слабое место еще до первой резки металла - вы сэкономите и время, и деньги, и, что важнее, избежите аварии.

Как это работает на практике

Процесс начинается с грубой формы. Инженер вводит базовые параметры: размеры, материалы, допуски. Программа - например, SolidWorks, CATIA или NX - строит объемную модель. Потом к ней добавляются свойства: сталь 40Х, твердость 58 HRC, плотность 7850 кг/м³. После этого система уже не просто показывает форму - она знает, сколько весит деталь, как она передает тепло, как реагирует на удар.

Дальше идет симуляция. Вы ставите модель в виртуальную сборку: прикрепляете ее к другим деталям, задаете движение, нагрузки. Программа показывает, где возникают концентрации напряжений, где будет перегрев, где деталь может деформироваться. Все это - в режиме реального времени. Никаких пробных запусков, никаких разборок. Только цифры, графики, цветовые карты напряжений.

В Новосибирске, на заводе по производству гидравлических насосов, такая модель помогла сократить срок разработки нового агрегата с 8 месяцев до 3. Почему? Потому что раньше инженеры делали 5-6 физических прототипов. Каждый - за 150 тысяч рублей. А теперь - один виртуальный. Все ошибки находят до резки стали.

Что дает 3D-моделирование производству

- Снижение затрат: уменьшается количество прототипов, сокращается количество брака на производстве.

- Ускорение разработки: от идеи до готовой детали - в 2-4 раза быстрее.

- Повышение точности: допуски до ±0,01 мм, что невозможно при ручном черчении.

- Интеграция с производством: модель сразу передается в систему ЧПУ - станок получает точные данные, не нужно перепроверять чертежи.

- Тестирование экстремальных условий: можно смоделировать работу детали в Арктике или на космической станции - без физического испытания.

Это не теория. В 2025 году 87% крупных машиностроительных предприятий в России уже используют 3D-моделирование как основной инструмент проектирования. Это не выбор - это стандарт. Те, кто его игнорирует, отстают. И не просто отстают - они рискуют остаться без заказов.

Чем отличается 3D-моделирование от 2D-чертежей

Двумерный чертеж - это план дома. Ты видишь фасад, разрез, план этажа. Но ты не знаешь, как будет вести себя стена при землетрясении, не знаешь, сколько кирпичей понадобится, если изменить толщину. Ты должен все это считать вручную.

3D-модель - это сам дом. Ты можешь пройти по нему виртуально, посчитать объем материалов, проверить, не будет ли конденсата на окнах зимой, смоделировать, как распределится тепло. Все это - одним кликом.

В машиностроении это особенно критично. Деталь - это не стена. Это элемент, который работает под давлением, вращается, нагревается, вибрирует. Одна ошибка в чертеже - и вся сборка ломается. 3D-модель позволяет избежать таких ошибок еще на этапе проектирования.

Кто и как использует 3D-модели в реальности

На заводе в Кемерово, который делает детали для буровых установок, инженеры используют 3D-моделирование для проверки прочности шарниров. Они берут данные с датчиков с реальных установок - температуру, давление, частоту вращения - и загружают их в модель. Программа показывает, где именно появляется усталость металла. Инженер меняет форму детали - и сразу видит, как это влияет на срок службы. Без физических испытаний. Без остановки производства.

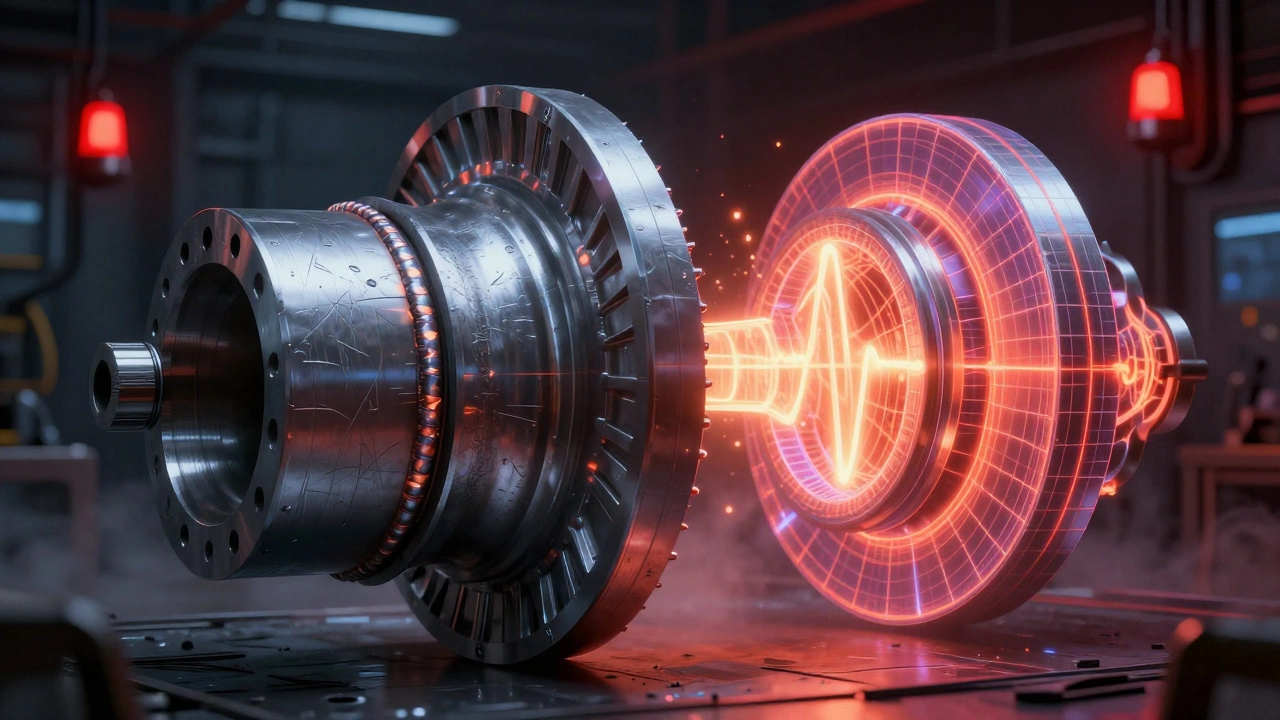

В Уральском машиностроительном заводе, где делают тяжелые турбины, модель позволяет проверить балансировку ротора до его изготовления. Раньше - после сборки, когда деталь уже стоила 2 миллиона рублей, обнаруживали дисбаланс. Приходилось разбирать, перетачивать, ждать месяцы. Сейчас - модель показывает, где нужно снять 0,3 грамма металла. И все - балансировка на 100%.

Что нужно, чтобы начать

Не нужно быть программистом. Не нужно знать Python или C++. Достаточно понимать, как работает деталь, как она собирается, какие нагрузки на нее действуют. Программы для 3D-моделирования стали проще. SolidWorks, Fusion 360, Inventor - у них есть обучающие модули, шаблоны, библиотеки стандартных деталей. Даже студент техникума может освоить базу за 2-3 месяца.

Главное - не пытаться сразу сделать идеальную модель. Начните с простого: возьмите старую деталь, которую уже делали, и пересоздайте ее в компьютере. Сравните с оригиналом. Увидите, где ошибались на чертежах. Поймете, какие параметры действительно важны. Это и есть путь к мастерству.

Чего не стоит делать

- Не используйте 3D-модель как «красивую картинку» для презентаций. Если вы не проверяете нагрузки, материалы, тепловые эффекты - это просто рисунок. А рисунок не спасет от поломки.

- Не игнорируйте данные материалов. Сталь 30ХГСА и сталь 40Х - это разные вещи. Программа посчитает прочность по тому, что вы введете. Если вы ошиблись - модель будет лгать.

- Не думайте, что модель заменит инженера. Она его усиливает. Без опыта ты не поймешь, какие нагрузки важны, какие параметры игнорировать. Технология - это инструмент. А инженер - это тот, кто знает, как им пользоваться.

Будущее - в цифровом двойнике

Сейчас 3D-модель - это стадия проектирования. В будущем она станет цифровым двойником - живым отражением реальной детали на протяжении всего ее жизненного цикла. Когда деталь установят на станке, датчики будут передавать данные: температура, вибрация, износ. Эти данные будут обновлять модель в реальном времени. Программа будет предсказывать, когда деталь сломается - и когда нужно ее заменить. Без остановки производства. Без аварий.

Это уже работает на заводах Siemens, General Electric. В России - в «Ростехе», «Объединенной судостроительной корпорации», на «Уралмаше». Это не фантастика. Это сегодняшний уровень. И те, кто не перейдет на цифровые двойники, останутся в прошлом.

3D-моделирование - это не про компьютеры. Это про то, чтобы делать лучше, быстрее, безопаснее. Оно не заменяет металл - оно делает металл умнее.

Чем 3D-моделирование отличается от обычного черчения?

Обычное черчение - это набор плоских чертежей: вид спереди, сверху, сбоку. Оно показывает форму, но не объем, не массу, не поведение под нагрузкой. 3D-моделирование создает объемную цифровую копию объекта, которая содержит данные о материале, весе, прочности, теплопроводности и реакции на силы. Можно не просто посмотреть на деталь - а смоделировать, как она будет работать в реальных условиях.

Нужно ли знать программирование для 3D-моделирования?

Нет. Для базового проектирования в программах вроде SolidWorks или Fusion 360 не требуется знание кода. Достаточно понимать основы механики, уметь читать чертежи и работать с интерфейсом. Программы имеют готовые библиотеки деталей, шаблоны и пошаговые подсказки. Глубокое программирование нужно только для автоматизации сложных задач - а это уже работа специалистов по цифровому производству, а не инженеров-конструкторов.

Какие программы используют в российском машиностроении?

Наиболее распространены SolidWorks, NX (ранее Unigraphics), CATIA и Autodesk Inventor. В некоторых предприятиях, особенно в оборонной отрасли, используют отечественные системы - например, КОМПАС-3D. Они поддерживают ГОСТы, интегрируются с российскими ERP-системами и соответствуют требованиям сертификации. Выбор зависит от масштаба производства и специфики продукции.

Можно ли использовать 3D-моделирование для ремонта оборудования?

Да, и это уже практикуется. Если деталь утеряна или повреждена, ее можно отсканировать с помощью 3D-сканера, создать цифровую модель и напечатать на 3D-принтере или заказать изготовление. Это особенно полезно для устаревшего оборудования, где нет чертежей. В Новосибирске уже есть случаи, когда таким способом восстанавливали детали для советских тракторов - без доступа к оригинальным документам.

Сколько времени занимает создание 3D-модели детали?

Это зависит от сложности. Простая деталь - например, фланец или вал - можно смоделировать за 1-2 часа. Сложная сборка с десятками взаимодействующих элементов - может занять несколько дней. Но главное - не скорость создания, а скорость проверки. За час моделирования можно избежать недель испытаний и переделок. Экономия времени - в десятки раз.