Заводы в машиностроении не могут работать на «авось». Ошибка одного сотрудника или сбой в процессе — и вот уже детали не подходят друг к другу, а дорогое оборудование рискует выйти из строя. Контроль качества здесь спасает реальных людей от травм, компании — от штрафов и скандалов, покупателей — от неприятных сюрпризов. Каждый шаг, от металла до готового станка, приходится отслеживать внимательно.

Без контроля качества заводы сливают деньги на переделки и рискуют потерять клиентов. Проверка материалов, тесты собранных изделий, отслеживание небольших отклонений — это не бюрократия, а вложение в долгоиграющую репутацию и безопасность. Стоит хоть раз пустить «брак» в серию — потом не отвертишься. Поэтому грамотный контроль качества должен быть встроен в каждую операцию и шаг производства.

- Зачем вообще нужен контроль качества на заводе?

- Первая цель: Предотвращение брака и аварий

- Вторая цель: Снижение затрат и переработок

- Третья цель: Укрепление доверия к бренду и продукции

Зачем вообще нужен контроль качества на заводе?

В машиностроении, если не следить за контроль качества, последствия могут быть реально серьёзными — от остановки целой линии до опасных аварий на объектах заказчика. Ведь в каждом станке и любой металлической детали важны размеры до миллиметра. Если гайка не подойдет к болту, никто не скажет спасибо — и клиент уйдёт к другому производителю.

Контроль качества на заводе — это не просто дополнительная бумажка к каждому этапу. Это правила и действия, которые спасают производство от лишних расходов и постоянных жалоб. Например, на заводах обычно проверяют входящее сырьё, цепляются к стандартам при сборке, а потом ещё тестируют готовый продукт. Такой подход помогает:

- Раньше заметить дефекты, чтобы не попадались на глаза клиенту;

- Не тратить деньги на переделки и ремонты после сборки;

- Снизить риск возвратов и рекламаций от заказчика;

- Сделать производство прозрачным и понятным даже новичкам;

- Соблюдать нормы техники безопасности и государственные требования.

Есть такой показатель — «затраты на некачественное производство». Если фирма экономит на качестве, эти расходы растут как снежный ком. Бывает, что до 20% бюджета компании уходит на устранение недочётов, которые легче было предотвратить в самом начале. Вот почему контроль качества — это реальная страховка для бизнеса, а не просто традиция.

Первая цель: Предотвращение брака и аварий

Сломанный станок или машина на заводе — это почти всегда результат пропущенного дефекта на каком-то этапе производства. Вот почему контроль качества в машиностроении нацелен в первую очередь на то, чтобы не допустить брак и аварии. Проблема не только в убытках: в машиностроительной отрасли от одной детали зачастую зависит жизнь и здоровье людей.

Возьмём, к примеру, детали для железнодорожных вагонов. Один плохо отлитый болт может привести к катастрофе. Союз машиностроителей РФ оценивал, что 60% аварий происходит из-за заводского брака, и эти аварии не всегда заканчиваются только ремонтом техники.

На каждом заводе свой набор проверок. Обычно это такие шаги:

- Проверка сырья при поступлении — металл, пластик, электронные компоненты тестируют ещё до запуска в производство.

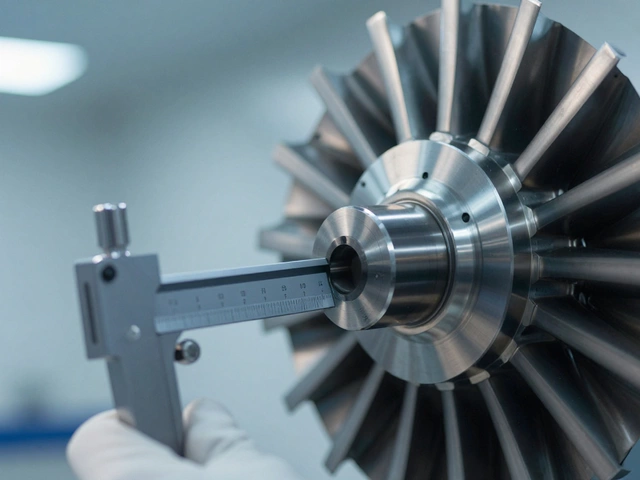

- Промежуточные тесты во время изготовления — на каждом этапе выясняют, нет ли трещин, дефектов размера или пустот.

- Финальное тестирование — изделия собирают и испытывают под нагрузкой, проверяют точность размеров, крепость соединений, работу всех механизмов.

Вот небольшой пример, насколько много информации фиксируется даже по одной детали:

| Этап | Показатель | Шаблон нормы |

|---|---|---|

| Закупка металла | Марка стали | 09Г2С |

| Обработка | Размер (мм) | ±0,05 мм |

| Сборка | Момент затяжки | 110 Н·м |

| Финальный контроль | Трещины и дефекты | Не допускается |

Часто заводы внедряют специальные системы отслеживания дефектов: даже обычный QR-код на детали помогает узнать, кто был ответственен за этап, какие показатели замеряли и кто подписал контроль.

Совет: не жалейте времени на обучение сотрудников и настройку оборудования для тестов. Опыт показывает: каждый вложенный рубль в детальный контроль потом спасает тысячи и даже миллионы на ремонте и разбирательствах.

Вторая цель: Снижение затрат и переработок

В машиностроении контроль качества — это способ не только избежать неприятностей, но и реально сэкономить. Чем раньше вы отлавливаете проблему на линии, тем меньше тратите на её исправление. Звучит банально, но даже пара лишних болтов или не по размеру вырезанная деталь могут разогнать расходы в разы. Самая большая трата — исправлять косяки уже на финальных этапах или, ещё хуже, когда детали уехали к клиенту.

Вот что обычно приводит к переработкам и утраченным деньгам:

- Неправильные размеры деталей из-за сбоя оборудования

- Слабый визуальный контроль или усталость персонала

- Отсутствие стандартных процедур проверки

- Использование некачественного сырья

Если встроить контроль качества в каждый этап, большинство повторных переделок отпадают сами собой. Например, по данным Ассоциации машиностроителей России, в среднем на переделки из-за брака уходит до 10% бюджета предприятия. При грамотном контроле этот показатель снижается до 2–4%.

| Степень контроля | % затрат на переработки |

|---|---|

| Слабый | 10% |

| Строгий | 2–4% |

Хороший лайфхак: автоматизируйте основные проверки, чтобы не надеяться только на человеческий фактор. Камеры и датчики фиксируют отклонения сразу. Не забывайте и про обучение сотрудников, потому что внимательный работник найдёт ошибку, которую машина проигнорирует. Чем реже приходится «переигрывать» процесс — тем выше маржа и спокойнее руководство. Экономия — не бонус, а реальный результат хорошо выстроенной системы контроля качества.

Третья цель: Укрепление доверия к бренду и продукции

В машиностроении доверие клиентов — это почти валюта. Люди и компании выбирают поставщика, если уверены: тут халтуру не пропустят, детали прослужат, как обещано. Тут и начинается работа контроля качества. Каждая проверка — это шаг к тому, чтобы клиент не сомневался в изделии ни на минуту.

Разберёмся, как регулярный контроль качества реально влияет на доверие:

- У компании снижается процент возвратов по гарантии — клиенты возвращаются покупать снова.

- Появляются повторные заказы, потому что люди знают: продукт не подведёт даже при работе «в полную силу».

- Можно участвовать в тендерах и поставлять товары для крупных корпораций и госзаказов — ведь репутация подкрепляется реальными данными из проверок.

Заявлять о качестве и доказывать его на деле — разные вещи. К примеру, по данным Минпромторга РФ за 2024 год, машиностроительные компании, внедрившие регулярный контроль качества, увеличили повторные заказы в среднем на 38%. А количество жалоб по гарантии у таких фирм снизилось почти вдвое.

| Показатель | Без контроля качества | С внедрённым контролем качества |

|---|---|---|

| Повторные заказы (%) | 21 | 59 |

| Жалобы по гарантии (на 100 изделий) | 12 | 6 |

Для заказчика важно, чтобы продукция работала не только сразу после получения. Хороший контроль качества — это когда и через год эксплуатации всё в порядке, и вопросов к производителю не возникает. В итоге — крепкое доверие, а компания спокойно наращивает объёмы продаж.