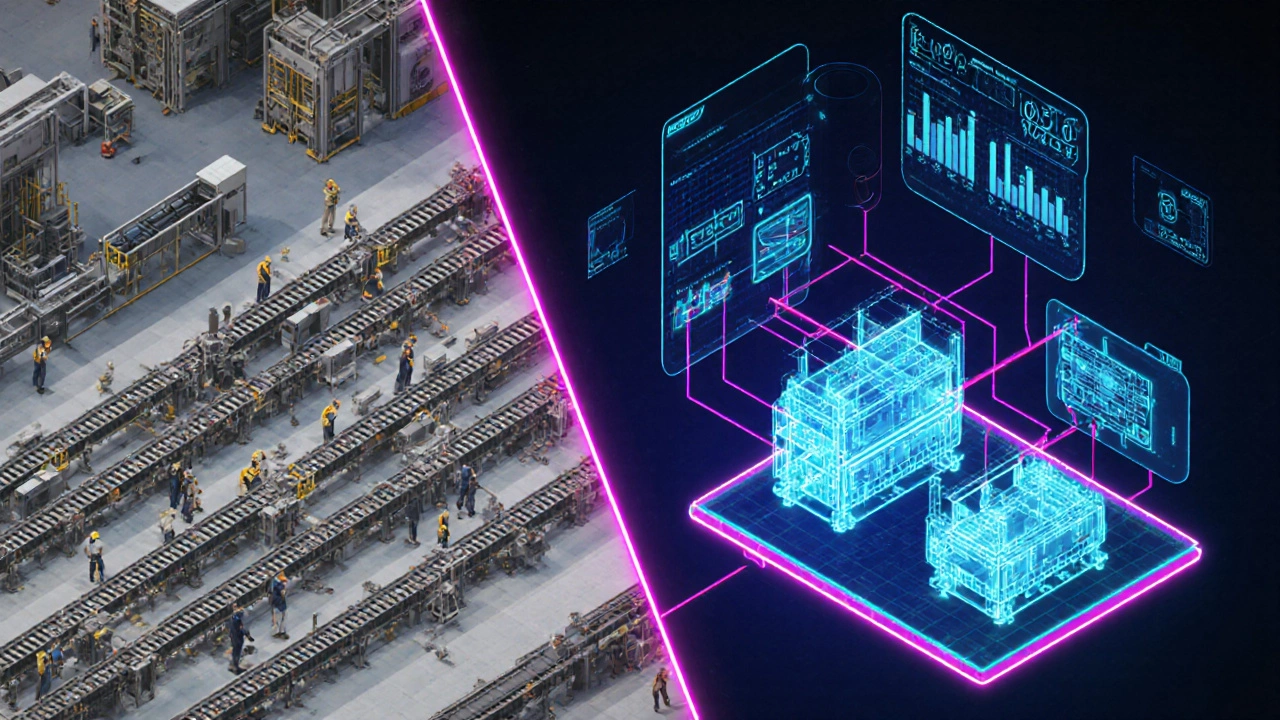

Когда речь заходит о технологиях в производстве совокупности цифровых и инженерных решений, повышающих эффективность, гибкость и качество промышленного процесса, большинство компаний сразу вспоминает о «Индустрии 4.0», облачных сервисах и роботах‑манипуляторах. Сегодня эти инструменты стали обязательными конкурентными преимуществами, а их правильное применение позволяет сократить простои на 30 % и увеличить выпуск готовой продукции до 25 %.

Цифровой переход в производство

Ключевым драйвером изменений стал Промышленный интернет вещей (IIoT) это сеть датчиков, устройств и программного обеспечения, собирающих данные о работе оборудования в реальном времени. По данным GlobalData, к 2025 году более 70 % новых заводов будет интегрировать IIoT‑решения.

Цифровой двойник: виртуальная копия фабрики

Цифровой двойник это цифровая реплика физического объекта или процесса, синхронизированная с реальными данными позволяет проводить симуляции без простоя. Например, завод по производству автомобилей в Швеции сократил время наладки новых линий с 8 недель до 3 дней, используя виртуальные модели.

Аддитивные технологии и 3D‑печать

Аддитивные технологии это процессы послойного создания деталей из полимеров, металлов или керамики открывают возможности быстрой прототипизации и малосерийного производства. По оценкам AIT, к 2026 году мировой рынок 3D‑печати превысит 25 млрд USD.

Роботы‑манипуляторы и автоматизация

Роботы‑манипуляторы это программируемые устройства, способные выполнять сварку, сборку, упаковку и другие повторяющиеся операции уже занимают более 30 % рабочих мест на сборочных линиях. Их применение существенно снижает человеческий фактор и повышает точность до 0,02 мм.

Системы автоматизированного проектирования (САПР)

САПР это программные решения для создания и анализа 3‑мерных моделей изделий сокращают этап разработки продукта в среднем на 40 %. Интеграция САПР с MES‑системами помогает сразу переводить проект в производство.

Система управления производством (MES) и облачные вычисления

MES‑платформы объединяют данные от IIoT, цифровых двойников и САПР, обеспечивая единую картину «поток‑в‑реальном‑времени». Облачные вычисления в промышленности это масштабируемые ресурсы для анализа больших массивов данных и хранения моделей позволяют компаниям избегать инвестиций в собственные дата‑центры и быстро масштабировать решения.

Практический чек‑лист внедрения технологий

- Оценить текущие узкие места производства (время простоя, брак, энергозатраты).

- Определить приоритетную технологию: IIoT, цифровой двойник, аддитивные технологии или роботизацию.

- Сформировать пилотный проект с чёткими KPI (сокращение простоя %/рост выпуска %).

- Выбрать совместимые решения от проверенных поставщиков и обеспечить интеграцию через открытые API.

- Обучить персонал и установить процедуры контроля качества данных.

- Масштабировать решение после подтверждения ROI.

Сравнительная таблица ключевых технологий

| Технология | Цель | Основные выгоды | Трудности внедрения |

|---|---|---|---|

| IIoT | Сбор и аналитика данных в реальном времени | Предиктивный сервис, снижение простоев, энергоэффективность | Кибербезопасность, совместимость старого оборудования |

| Цифровой двойник | Виртуальное моделирование процессов | Оптимизация планов, ускоренное тестирование, обучение персонала | Большие объемы данных, необходимость высокой точности моделей |

| 3D‑печать | Быстрое создание прототипов и мелкосерийных деталей | Сокращение времени разработки, возможность сложных геометрий | Ограничения материалов, высокая стоимость оборудования |

Кейсы успешного применения

1️⃣ Завод по производству электроники в Новосибирске интегрировал IIoT‑датчики на линиях SMT‑покраски. За полгода время простоя сократилось на 28 %, а коэффициент брака упал до 0,8 %.

2️⃣ Автомобильный завод в Калининграде построил цифровой двойник для сборочного цеха. Симуляция новых модулей позволила снизить срок выхода на рынок новой модели с 14 до 9 месяцев.

3️⃣ Компания‑производитель медицинских имплантов использует аддитивные технологии для создания индивидуальных протезов, уменьшая стоимость персонализации в 3‑5 раз.

Тренды 2025-2026 годов

- Интеграция искусственного интеллекта в IIoT‑аналитику для автономных решений.

- Расширенная реальность (AR) в обучении операторов и сервисном обслуживании.

- Экологически чистые цифровые решения: энергосберегающие алгоритмы и «зеленый» облачный сервис.

Часто задаваемые вопросы

Какие первые шаги для внедрения IIoT?

Начните с аудита существующего оборудования, определите, какие устройства могут быть снабжены датчиками, и выберите платформу с открытыми API для дальнейшей интеграции.

Сколько стоят цифровые двойники для среднего предприятия?

Стоимость сильно варьируется: от 200 000 рублей за простую 2‑D модель до нескольких миллионов рублей за полноценную 3‑D симуляцию с интеграцией в MES‑систему.

Можно ли использовать 3D‑печать для массового производства?

Для массовых серий 3D‑печать пока менее экономична, чем традиционные методы. Однако для мелкосерийных кастомных изделий она идеальна.

Какие риски кибербезопасности возникают при IIoT?

Главные угрозы - несанкционированный доступ к датчикам и возможность изменять параметры работы оборудования. Обязательно используйте шифрование, сегментацию сети и регулярные аудиты.

Нужны ли специальные навыки персонала для работы с MES?

Вводные навыки работы с ПК и понимание производственных процессов достаточно. Большинство поставщиков предлагают обучение и сертификацию.