Цели контроля качества: зачем они нужны и как их достичь

Контроль качества – это не просто проверка готовой детали. Это набор целей, которые помогают производству работать без лишних потерь, держать уровень продукции на требуемом уровне и удовлетворять клиентов. Если вы понимаете, какие задачи решает контроль, проще выбрать нужные инструменты и не терять время.

Главные цели контроля качества

Во-первых, цель – предотвращение дефектов. Вместо того чтобы искать и исправлять ошибки уже после выпуска, компании стараются выявлять отклонения на ранних стадиях. Во‑вторых, цель – снижение затрат. Чем меньше брака, тем меньше расходов на переработку, утилизацию и возврат продукции.

Третья цель – соответствие стандартам. На заводах часто работают по ISO, ГОСТ или внутренним требованиям. Контроль гарантирует, что каждый продукт проходит проверку и соответствует этим документам. Четвёртая цель – повышение доверия клиентов. Когда покупатель получает качественный товар без скрытых дефектов, он доверяет бренду и возвращается за следующей покупкой.

Как внедрить контроль качества на практике

Первый шаг – определить ключевые контрольные точки. Это места в процессе, где возможны отклонения: прием сырья, настройка станка, окончательная сборка. На каждой точке фиксируйте параметры, которые критичны для продукта.

Второй шаг – подобрать простые и проверенные методы измерения. Часто хватает визуального осмотра, измерительных щёток и базовых статистических индикаторов, например SPC (Statistical Process Control). Не надо сразу внедрять сложные системы, если они не дают быстрых результатов.

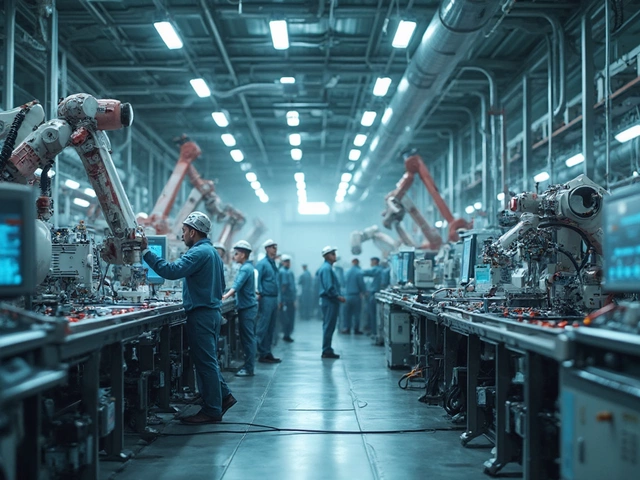

Третий шаг – обучить персонал. Работники, которые непосредственно «сидят» у станка, должны знать, что проверять и как реагировать, если что‑то выходит за пределы нормы. Краткие чек‑листы и простые инструкции работают лучше, чем громоздкие документы.

Четвёртый шаг – регулярно анализировать полученные данные. Сводные таблицы и графики помогают увидеть тенденции: растёт количество брака в определённый сменный период? Есть ли связь между поставщиком сырья и уровнем дефектов? Такие выводы позволяют быстро корректировать процесс.

Пятый шаг – держать фокус на постоянном улучшении. После того как основные цели достигнут, ищите новые возможности: уменьшение времени проверки, автоматизация измерений, внедрение цифровых систем мониторинга. Каждый шаг должен приносить измеримый результат – будь то экономия, ускорение или рост удовлетворённости клиента.

Если вы хотите подробнее понять, как ставятся цели в разных областях, загляните в наши статьи: «Менеджмент качества в машиностроении», «Основные стадии управления качеством в машиностроении» и «Что должен знать специалист контроля качества». Там найдёте примеры из реальных заводов, чек‑листы и полезные рекомендации, которые можно сразу применить.

Контроль качества – это набор практических целей, а не абстрактная теория. Начните с простых измерений, обучите команду, анализируйте результаты и двигайтесь к более высоким уровням автоматизации. Так ваши продукты станут лучше, расходы уменьшатся, а клиенты останутся довольны.

Контроль качества в машиностроении: три главные цели

- От : Демид Лапин

- Дата : июн 21 2025

Контроль качества — это не только формальность на заводе, а ключ к успеху любого предприятия в машиностроении. Зачем он нужен? Его три главные цели связаны с безопасностью, экономией и репутацией компании. В статье разбираемся, почему игнорировать контроль качества — рискованно, и как грамотный подход защищает и бизнес, и конечного потребителя. Всё на простом языке, без туманных терминов.