Если вы работаете в машиностроении, вы наверняка сталкивались с термином трехмерное моделирование. Но знаете ли вы, что существует три основных вида, каждый из которых решает свою задачу? Не все они одинаковы. Не все их используют одинаково. И если вы думаете, что это просто «рисование в 3D» - вы упускаете суть.

CAD: проектирование деталей и сборок

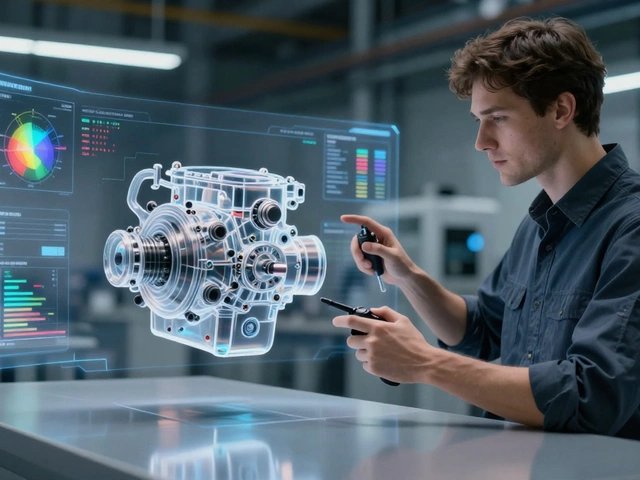

CAD - Computer-Aided Design. Это то, что чаще всего называют «3D-моделированием» в цехах и конструкторских бюро. Здесь речь идет о создании точных геометрических моделей деталей: шестеренок, валов, корпусов, крепежей. Каждая поверхность, каждый радиус, каждая фаска - все это рассчитано с точностью до микрона.

Инженер не просто рисует. Он создает модель, которая потом станет реальной деталью. В CAD можно задать материал, массу, центр тяжести. Можно собрать целую машину из сотен деталей и проверить, не будут ли они мешать друг другу при работе. Например, в автомобилестроении CAD позволяет увидеть, как рычаг подвески движется в пространстве, не задевая тормозной шланг. Без этого - риск аварии.

Системы вроде SolidWorks, CATIA, NX - это инструменты, с которыми работает 90% инженеров в машиностроении. Они не просто создают картинки. Они хранят историю создания модели, позволяют делать изменения в одном месте - и все остальное обновляется автоматически. Это не рисование. Это управление данными.

CAE: проверка, как деталь выдержит нагрузку

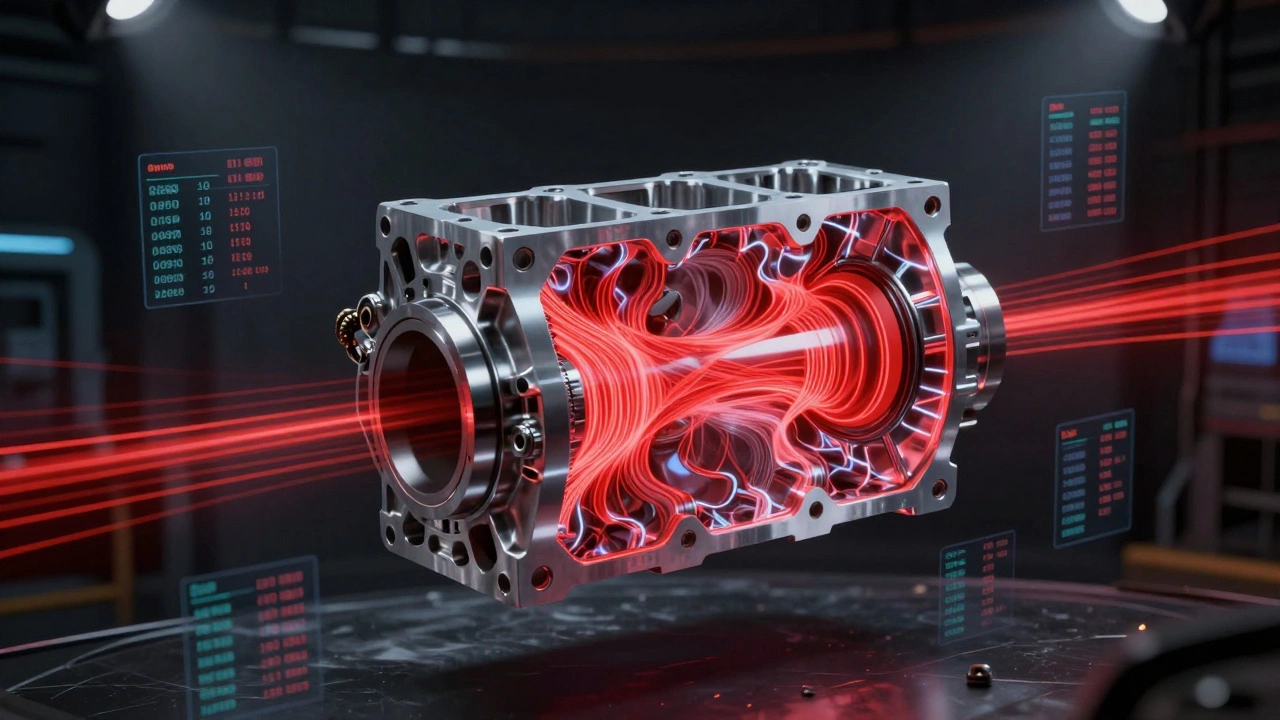

Представьте, что вы спроектировали деталь. Она красивая, точно по чертежу. Но что, если при работе она треснет? Или деформируется? Или раскачается, как гитарная струна? CAD не отвечает на эти вопросы. Для этого есть CAE - Computer-Aided Engineering.

CAE - это симуляции. Вы берете модель из CAD, загружаете ее в программу вроде ANSYS, Abaqus или SolidWorks Simulation. Там вы задаете нагрузки: давление, температуру, вибрацию, удар. Программа считает, как распределяются напряжения, где появятся зоны перегрузки, какова будет долговечность.

Вот реальный пример: производитель гидравлических насосов раньше тестировал каждую модель на стенде - это стоило 200 тысяч рублей за один тест и занимало две недели. После перехода на CAE они сократили количество физических тестов на 70%. Ошибки находили еще на этапе проектирования. Детали стали надежнее, а время вывода продукта на рынок - короче.

CAE не заменяет испытания. Но он делает их целенаправленными. Вы уже знаете, где искать проблему, а не ловите ее наугад.

CAM: от модели к реальной детали

Вы создали модель в CAD, проверили ее в CAE - отлично. Но как превратить цифровую модель в металлическую деталь? Тут приходит CAM - Computer-Aided Manufacturing.

CAM - это не про проектирование. Это про управление станками. Программа берет 3D-модель и генерирует управляющие коды (G-код) для фрезерных, токарных, станков с ЧПУ. Она определяет: какой инструмент использовать, с какой скоростью, по какому пути двигаться, где делать подачу, а где - остановиться.

Здесь важна не только точность, но и эффективность. Хороший CAM-система не просто повторяет контур модели. Она оптимизирует траекторию резания, чтобы сократить время обработки, избежать вибраций и продлить жизнь инструменту. Например, для обработки алюминиевой детали с тонкими стенками, CAM может предложить постепенное углубление с малыми шагами - вместо того, чтобы сразу снимать 5 мм за один проход, что привело бы к деформации.

Без CAM даже самая идеальная модель останется на экране. CAM - это мост между цифровым миром и физической реальностью. Без него вы не сможете производить детали с точностью 0,005 мм, которая сегодня стандартна в авиации, медицине и космосе.

Как они работают вместе

Эти три системы - не конкуренты. Они - этапы одного процесса.

- Сначала вы проектируете деталь в CAD.

- Потом проверяете ее прочность и поведение под нагрузкой в CAE.

- И наконец, передаете модель в CAM, чтобы станок сделал ее из металла.

В идеальном сценарии все три системы связаны в единой платформе - например, в SolidWorks или Siemens NX. Модель проходит путь от идеи до готовой детали без потерь данных. Нет ошибок из-за ручного экспорта, нет несоответствий между версиями.

Если же вы используете разрозненные программы - вы рискуете. Один инженер работает в AutoCAD, другой - в ANSYS, третий - в Mastercam. Каждый экспортирует модель в другом формате. Каждый вносит правки отдельно. Через неделю вы понимаете: модель на экране и деталь на станке - это уже две разные вещи.

Почему это важно сегодня

В 2025 году машиностроение больше не про то, кто быстрее накрутит болт. Производство стало системой. Компании, которые используют только CAD, отстают. Те, кто использует CAD + CAE, уже впереди. Но только те, кто интегрировал все три - CAD, CAE и CAM - становятся лидерами.

Пример: российский производитель турбинных лопаток. Раньше они делали 300 деталей в месяц. Потеря 10% из-за брака. После внедрения полного цикла - от CAD до CAM с CAE-проверкой - брак снизился до 2%. Производительность выросла на 40%. И это не магия. Это работа с данными.

Трехмерное моделирование - это не про красивые картинки. Это про управление рисками, снижение затрат и повышение качества. Три вида - три инструмента. Без одного из них вы не сможете конкурировать.

Что выбрать, если вы начинаете

Если вы только начинаете - не пытайтесь сразу освоить все три. Начните с CAD. Без него вы не сможете даже начать. Но не останавливайтесь на этом. Через полгода добавьте CAE - хотя бы для простых расчетов напряжений. Через год - CAM. Даже если вы не управляете станками напрямую, вы должны понимать, как ваша модель будет обрабатываться. Иначе вы будете проектировать то, что невозможно сделать.

Не думайте, что это «для специалистов». Это теперь база для любого инженера в машиностроении. Кто не знает этих трех систем - тот не инженер. Он просто рисовальщик.

Чем отличается CAD от CAE?

CAD - это про создание формы детали: размеры, контуры, геометрия. CAE - это про проверку, как эта деталь будет вести себя в реальных условиях: выдержит ли нагрузку, не сломается ли, не деформируется ли. CAD говорит: «как выглядит». CAE говорит: «как будет работать».

Можно ли обойтись без CAM, если я закажу детали на стороне?

Можно, но вы теряете контроль. Если вы не понимаете, как ваша модель будет обрабатываться, вы не сможете правильно задать допуски, не сможете учесть особенности материала или инструмента. В итоге деталь придет не той формы, которую вы ожидали. Лучше научиться хотя бы читать G-коды - это даст вам возможность проверить, что заказчик сделал правильно.

Какие программы чаще всего используют в российском машиностроении?

Для CAD - SolidWorks, AutoCAD, КОМПАС-3D. Для CAE - ANSYS, COMSOL, SolidWorks Simulation. Для CAM - Mastercam, NX CAM, КОМПАС-3D CAM. В крупных предприятиях - Siemens NX и CATIA. В малом и среднем бизнесе - чаще всего КОМПАС-3D из-за локальной поддержки и адаптации под российские стандарты.

Можно ли использовать один и тот же файл для CAD, CAE и CAM?

Да, если система поддерживает единый параметрический подход. Современные платформы вроде Siemens NX или SolidWorks позволяют использовать одну модель для всех этапов. Изменения в CAD автоматически обновляются в CAE и CAM. Если вы используете разные программы - вам придется экспортировать и импортировать, что рискованно. Потеря данных, искажение геометрии - частые проблемы.

Почему CAE не используется в малом бизнесе?

Потому что это дорого и требует знаний. Программы вроде ANSYS стоят десятки тысяч рублей в год, и нужны инженеры, которые умеют их настраивать. Но цены падают: появились облачные версии и упрощенные инструменты вроде SolidWorks Simulation. Сейчас даже небольшой цех может позволить себе базовую симуляцию - и сэкономить на дорогостоящих ошибках.