В машиностроении один бракованный болт может остановить целый конвейер. Или, что хуже - вызвать аварию на производстве. Именно поэтому методы управления качеством здесь - не просто процедура, а вопрос выживания. Ни один завод не может конкурировать, если не знает, как контролировать качество на каждом этапе: от закупки металла до сборки готовой машины.

Что такое управление качеством в машиностроении

Управление качеством - это не просто проверка деталей на выходе. Это система, которая включает все: от выбора поставщиков до обучения операторов, от настройки станков до анализа отказов. В машиностроении качество - это точность до микрона, повторяемость процесса, предсказуемость результата. Если в одной партии деталей 98% соответствуют стандарту, а 2% - нет, это уже катастрофа. Потому что в турбине, в самолете или в экскаваторе нет места «почти подошло».

Система управления качеством должна работать как часы. Не как «проверим перед отправкой», а как «не дадим ошибке появиться». И для этого есть проверенные методы - не теория, а практика, отработанная десятилетиями на заводах по всему миру.

ISO 9001: основа любой системы

Если вы спросите у любого инженера в машиностроении, с чего начинается управление качеством, он скажет: «С ISO 9001». Это не сертификат для красивой рамки на стене - это минимальный набор требований к системе управления. ISO 9001 требует, чтобы вы:

- Четко описали все процессы - от закупок до послепродажного обслуживания

- Определили, кто за что отвечает

- Вели документацию - не для галочки, а чтобы можно было воспроизвести процесс

- Постоянно анализировали, что работает, а что нет

В Новосибирске, на заводе по производству гидравлических прессов, после внедрения ISO 9001 количество брака снизилось на 41% за 14 месяцев. Почему? Потому что раньше все делали «как умеют», а потом - «как вспомнят». После ISO - все по инструкции, все проверяется, все фиксируется. Это не про бюрократию. Это про то, чтобы никто не забыл, что нужно проверить давление в гидравлике перед сборкой.

Six Sigma: когда точность - это наука

Если ISO 9001 - это база, то Six Sigma - это высшая математика качества. Этот метод пришел из производственной логистики, но в машиностроении он стал настоящим прорывом. Six Sigma борется с вариабельностью. Он не просто говорит «не должно быть брака» - он говорит: «Сколько именно брака мы можем позволить?»

Цель Six Sigma - снизить количество дефектов до 3,4 на миллион возможностей. Для сравнения: если вы производите 100 000 деталей в месяц, то при уровне 3σ (три сигмы) у вас будет 66 800 бракованных. При 6σ - всего 3. Это не мечта. Это реальность на заводах, где используют лазерные измерения, статистический контроль процессов и автоматизированные системы сборки.

На одном из заводов в Челябинске, производящем детали для турбин, внедрение Six Sigma позволило сократить количество отклонений по размеру шпинделя с 12% до 0,002%. Результат - снижение возвратов от клиентов на 89% за год. Но это требует данных. Много данных. И специалистов, которые умеют их читать.

TQM: качество - это культура

ISO 9001 - это система. Six Sigma - это метод. А TQM (Total Quality Management - управление качеством на основе полного участия) - это культура. Это когда каждый на производстве, от уборщицы до генерального директора, считает: «Это моя ответственность».

В TQM нет отдельного отдела качества. Есть каждый сотрудник, который:

- Замечает, если станок вибрирует не так

- Останавливает линию, если деталь выглядит подозрительно

- Предлагает улучшить инструкцию, потому что она непонятна

- Делится опытом с новичками

В Японии, где TQM родился, на заводах есть «кружки качества» - маленькие группы рабочих, которые раз в неделю встречаются и решают, как улучшить свою работу. В России такие практики редки, но на заводах, где их внедрили, рост производительности был на 20-30% без закупки нового оборудования. Просто потому, что люди начали думать: «А как сделать лучше?»

Контрольные точки и статистический контроль процессов (SPC)

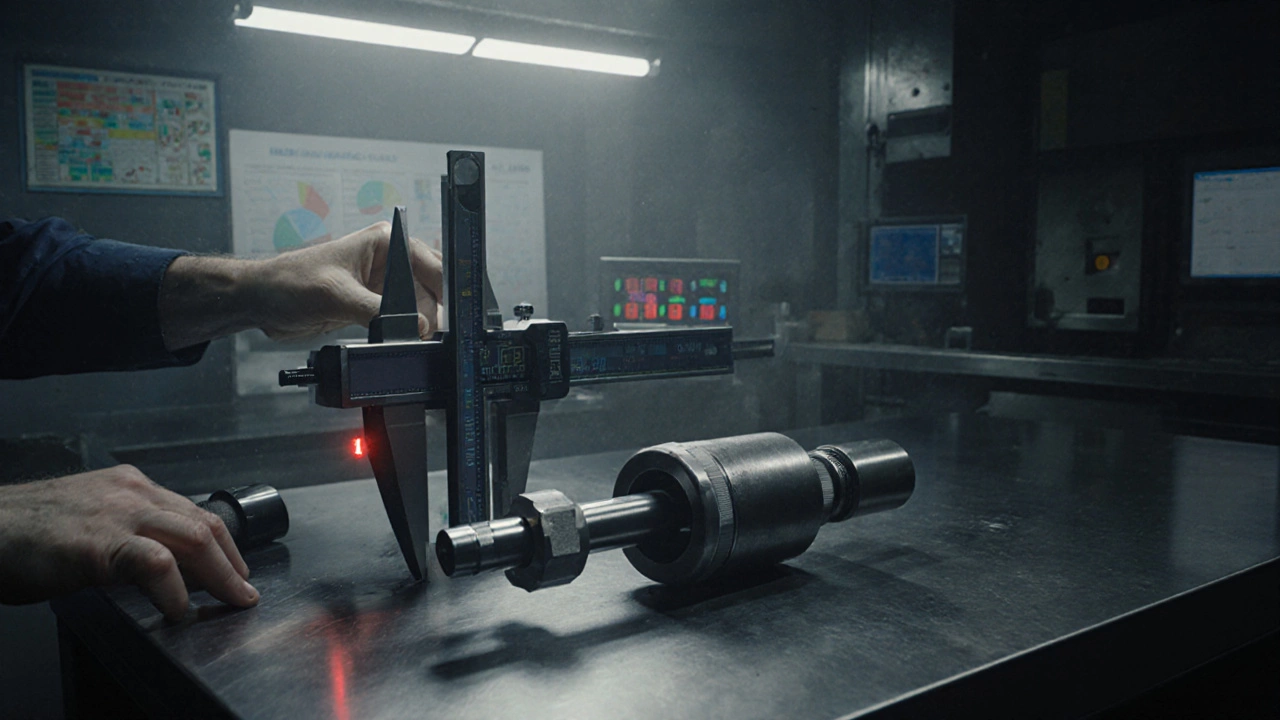

В машиностроении нельзя ждать, пока деталь будет бракованной - нужно предотвращать это на этапе производства. Для этого используют контрольные точки - места в цепочке, где измеряют ключевые параметры.

Например, на линии по производству шестерен:

- После обработки заготовки - измеряют твердость

- После фрезерования - проверяют размеры по трем осям

- После термообработки - проверяют деформацию

- Перед упаковкой - визуальный осмотр и проверка маркировки

Каждая точка - это не просто «проверили», а запись данных в систему. Эти данные потом анализируются с помощью SPC - статистического контроля процессов. Графики, контрольные карты, сигнальные линии - всё это показывает, когда процесс начинает «съезжать» до того, как появится брак. Это как термометр для производственного процесса: если температура поднимается - вы знаете, что что-то не так, еще до того, как пациент заболеет.

Помимо основных: еще несколько методов, которые работают

Есть и другие подходы, которые часто используются в паре с основными:

- 5S - порядок на рабочем месте. Сортируй, убирай, очищай, стандартизируй, поддерживай. Просто, но мощно: когда инструменты всегда на месте, меньше ошибок из-за суеты.

- Kaizen - непрерывное улучшение. Маленькие шаги, каждый день. Не нужно ждать «большого проекта». Достаточно, чтобы один рабочий предложил, как сэкономить 10 секунд на операции - и это даст 5000 секунд в месяц.

- FMEA (анализ видов и последствий отказов) - заранее думать: «А что, если...?». Например: «А что, если давление в гидросистеме упадет на 15%?». Это предотвращает катастрофы, а не лечит их последствия.

На заводе в Кургане, где делают компрессоры, внедрили FMEA и за год сократили количество аварийных остановок на 67%. Просто потому, что раньше никто не задумывался, почему лопается уплотнение - а теперь знают, что это происходит, когда температура масла превышает 78°C, и установили автоматическое отключение.

Как выбрать метод для своего производства

Нет одного «самого лучшего» метода. Выбор зависит от:

- Размера производства - на маленьком заводе с 30 сотрудниками ISO 9001 и 5S - это уже огромный шаг

- Сложности продукции - для турбинных лопаток нужен Six Sigma, для стандартных болтов - достаточно контрольных точек и обучения

- Культуры компании - если люди не доверяют системам, никакой Six Sigma не сработает

- Бюджета - внедрение SPC и автоматизированных измерений требует инвестиций

Начните с малого. Выберите один критичный процесс - например, сварку корпусов. Внедрите контрольные точки, обучите сварщиков, введите журнал проверок. Через три месяца посмотрите, насколько снизился брак. Потом - следующий процесс. Не пытайтесь сразу все. Потому что в управлении качеством важна не скорость, а устойчивость.

Что не работает

Многие ошибки в управлении качеством - не из-за отсутствия методов, а из-за их неправильного применения:

- «Мы внедрили ISO 9001» - а на деле никто не читает инструкции

- «У нас есть контроль качества» - но его отдел работает только на выходе, а не в процессе

- «Мы используем Six Sigma» - но никто не знает, что такое сигма, и зачем нужны контрольные карты

- «Мы не можем позволить себе систему» - а потом теряют контракт из-за одного бракованного узла

Качество - это не расходы. Это инвестиции. И если вы не вкладываете в него - вы платите за брак, за простои, за потерю репутации. Гораздо дороже, чем внедрение системы.

Почему это важно именно сейчас

В 2025 году российское машиностроение сталкивается с новыми вызовами: санкции, смена цепочек поставок, рост требований к надежности. Китай, Турция, Индия - все они теперь производят качественные детали. Если вы не можете предложить надежность - вас просто не заметят.

Те заводы, которые вложились в управление качеством, уже получают контракты на экспорт. Те, кто думает «у нас всё нормально», теряют рынок. Потому что покупатель теперь не спрашивает: «Сколько стоит?». Он спрашивает: «Как вы доказываете, что это будет работать 10 лет?»

Ответ на этот вопрос - не в рекламе. Ответ - в системе. В методах. В дисциплине. В том, что каждый сотрудник знает, что его работа - это часть чего-то большего.

Какой метод управления качеством лучше всего подходит для малого завода?

Для малого завода с 10-50 сотрудниками лучше всего начать с ISO 9001 и 5S. ISO 9001 даст структуру: кто что делает, как документировать, как проверять. 5S - это порядок на рабочих местах, который сразу снижает ошибки из-за суеты. Не нужно сразу браться за Six Sigma или сложные системы. Начните с того, чтобы каждый инструмент был на своем месте, а каждая операция имела чек-лист. Через полгода уже будет виден эффект - меньше брака, меньше переработок, меньше конфликтов.

Можно ли внедрить управление качеством без дорогостоящего оборудования?

Да, можно. Многие методы - это не про оборудование, а про дисциплину. Контрольные точки можно делать с помощью обычных штангенциркулей и микрометров. Статистический контроль процессов можно вести в Excel - главное, чтобы данные записывались регулярно и проверялись. FMEA можно делать на листе бумаги с командой. Важно не то, чем измеряете, а то, что вы измеряете и что делаете с результатом. На одном из заводов в Омске контроль твердости стали велся с помощью переносного твердомера, купленного за 45 тысяч рублей. Результат - снижение брака на 33% за год.

Почему Six Sigma не работает на некоторых заводах?

Six Sigma требует данных, аналитиков и культуры, где люди доверяют числам. Если на заводе принято «по ощущениям», если руководство не поддерживает сбор данных, если операторы боятся сообщать об ошибках - Six Sigma превращается в красивые графики, которые никто не читает. Он не работает, если его навязывают сверху, как «новую моду». Он работает, когда инженеры и рабочие сами хотят понять, почему деталь выходит с отклонением, и ищут причину вместе.

Как часто нужно пересматривать систему управления качеством?

Не реже одного раза в квартал. Каждый квартал - это анализ: какие показатели улучшились, какие остались на прежнем уровне, какие новые риски появились. Например, если вы перешли на нового поставщика стали - нужно пересмотреть контроль твердости. Если появилась новая модель станка - нужно обновить инструкции по настройке. Система не должна быть статичной. Она должна расти вместе с производством. Раз в год - обязательный аудит. Но внутренние проверки - каждый квартал.

Какие ошибки чаще всего совершают при внедрении управления качеством?

Три главные ошибки: 1) Внедряют систему ради сертификата, а не ради результата - и забывают про нее через месяц. 2) Не обучают персонал - люди не понимают, зачем им это нужно. 3) Игнорируют обратную связь от рабочих. Те, кто работает на линии, чаще всех видят проблемы. Если вы их не слушаете - вы слепы. Самая большая ошибка - думать, что качество - это обязанность отдела качества. Оно - обязанность каждого.