Когда говорят о машиностроении - это отрасль, занимающаяся проектированием, производством и обслуживанием машин и оборудования, сразу вспоминаются огромные заводы, сложные сборочные линии и миллионы тонн металла, превращающиеся в готовую продукцию. Но в реальности каждый участник этой цепочки задаёт себе один вопрос: машиностроение - зачем нам всё это?

Что такое машиностроение?

В самом широком смысле машиностроение - это совокупность процессов, от идеи до эксплуатации готовой машины. Оно объединяет инженеров, конструкторов, технологов и операторов, создающих изделия, которые потом работают в промышленности, транспорте, сельском хозяйстве и даже в медицине.

Главная задача машиностроения: создать ценность через технологию

Суть задачи проста: обеспечить производство машин и оборудования, которые повышают эффективность, безопасность и конкурентоспособность экономики. Другими словами, цель - превратить научные идеи в реальные, надёжные и экономически выгодные решения.

Ключевые критерии выполнения задачи

Для того чтобы задача действительно была выполнена, отрасль должна ориентироваться на несколько измерений.

- производственная эффективность - соотношение выпуска продукции к затраченной энергии, материалам и времени. Чем выше КПД, тем ниже себестоимость.

- инновации - внедрение новых материалов, процессов и цифровых решений, которые делают оборудование «умнее» и «лёгче». Без инноваций отрасль теряется в конкурентной гонке.

- качество - соответствие изделия международным и национальным стандартам, а также требованиям заказчика. Высокий уровень качества сокращает простои и ремонтные затраты.

- экологическая устойчивость - сокращение выбросов, использование переработанных материалов и энергоэффективных технологий. Регуляторы всё строже, а потребители требуют «зелёных» решений.

- гибкость производства - способность быстро переключаться между разными типами продукции без потери качества. Это особенно важно в эпоху быстро меняющихся рыночных запросов.

Текущие проблемы, мешающие достижению цели

Несмотря на ясную цель, отрасль сталкивается с рядом преград.

- Устаревшее оборудование. Многие заводы работают с технологиями 1990‑х годов, что приводит к высоким затратам на обслуживание и низкой точности.

- Недостаток квалифицированных кадров. Инженеры‑конструкторы, специалисты по цифровому моделированию и автоматики востребованы, а их число в России пока не соответствует спросу.

- Слабая цифровая инфраструктура. Без надёжных сетей передачи данных и платформ для анализа невозможно реализовать цифровые технологии - инструменты вроде 3D‑моделирования, симуляций и интернета вещей на полном масштабе.

- Экологические ограничения. Строгие нормы по выбросам CO₂ и утилизации отходов повышают стоимость производства.

- Финансовые риски. Инвестиции в модернизацию требуют больших капитальных вложений, а банковская поддержка в России часто ограничена.

Перспективы и пути развития

Существует несколько направлений, способных превратить текущие ограничения в новые возможности.

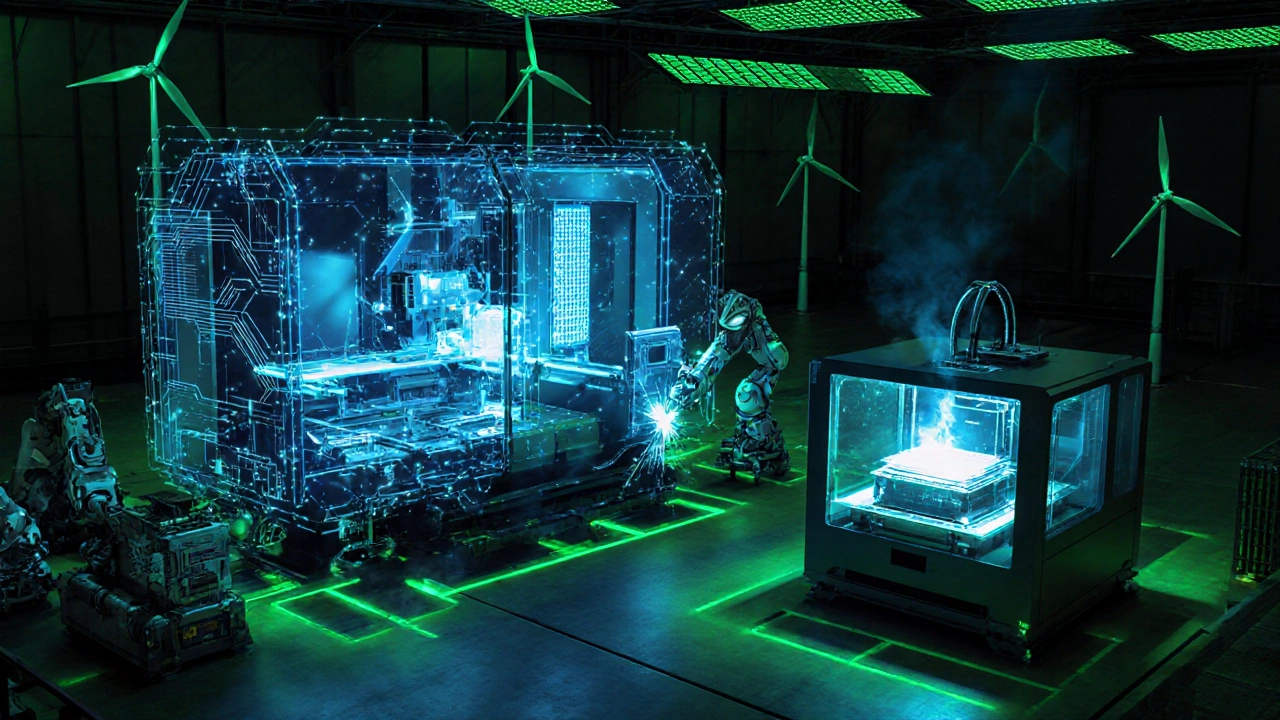

- Индустрия 4.0 - интеграция кибер‑физических систем, интернета вещей и облачных аналитических платформ. Позволяет собрать данные с каждой машины и оптимизировать процесс в реальном времени.

- Аддитивное производство - 3D‑печать металлов и полимеров, уменьшающая количество отходов и ускоряющая прототипирование. Уже применяется для создания лёгких компонентов в авиации.

- Цифровой двойник - виртуальная копия машины или производственной линии, позволяющая тестировать изменения без остановки реального оборудования. Сокращает время на настройку новых процессов.

- Автоматизация - внедрение роботов, систем распределенного управления и интеллектуального контроля качества. Уменьшает человеческий фактор и повышает стабильность продукции.

- Зеленые технологии - использование возобновляемой энергии, переработка металлолома и снижение потребления воды. Помогают соответствовать новым экологическим нормам и снижают эксплуатационные расходы.

Сравнение традиционного и современного подхода

| Аспект | Традиционный подход | Современный подход |

|---|---|---|

| Проектирование | 2‑D чертежи, ручные расчёты | 3‑D моделирование, аналитические симуляции |

| Производство | Серийные линии, ограниченная гибкость | Цифровые двойники, аддитивные процессы |

| Контроль качества | Постфактум проверка, длительные проверки | Онлайн‑мониторинг, AI‑анализ дефектов |

| Экология | Высокие выбросы, мало рециклинга | Энергоэффективные технологии, замкнутый цикл |

| Гибкость | Трудно переключаться между моделями | Модульные линии, быстрая переналадка |

Практический чек‑лист для компаний

Если вы хотите привести свою организацию в соответствие с главной задачей отрасли, проверьте следующие пункты.

- Оценка текущего парка оборудования: какие машины требуют модернизации?

- Анализ квалификационных потребностей: есть ли в штате специалисты по CAD, CAM и AI?

- Внедрение цифровой инфраструктуры: сети 5G, облачные платформы, системы кибербезопасности.

- Разработка стратегии экологической устойчивости: план по снижению CO₂, утилизации отходов.

- Пилотный проект по аддитивному производству или цифровому двойнику: измерьте экономию времени и затрат.

- Обучение персонала: программы повышения квалификации, совместные проекты с вузами.

Ответы на часто задаваемые вопросы

Почему машиностроение считается стратегической отраслью России?

Машиностроение формирует основу промышленного комплекса, создает тысячи рабочих мест и обеспечивает экспортный потенциал в сферах энергетики, транспорта и обороны.

Какие цифровые технологии дают наибольший прирост эффективности?

Самыми эффективными являются 3‑D‑моделирование с интегрированными симуляциями, цифровой двойник для предиктивного обслуживания и платформы IoT для мониторинга в реальном времени.

Как уменьшить экологический след машиностроительного предприятия?

Переход на энергоэффективные электродвигатели, использование рециркуляции металлического лома и внедрение замкнутых циклов охлаждения позволяют сократить выбросы на 20‑30 %.

Нужна ли отдельная стратегическая инвестиция в аддитивное производство?

Да, если компания планирует выпуск мелкосерийных или сложных геометрических деталей. Окупаемость обычно достигается за 2‑3 года за счёт снижения материала и времени прототипирования.

Какие кадровые программы помогут закрыть дефицит квалифицированных инженеров?

Сотрудничество с техническими вузами, стажировки в реальных проектах и программы переподготовки для специалистов из смежных отраслей (например, IT) быстро расширяют кадровый резерв.