Технология машиностроения - это не просто набор станков и инструментов. Это система, которая превращает сырьё в детали, сборочные единицы и целые машины. Если вы думаете, что это про сварку и токарные работы - вы лишь касаетесь поверхности. Современная технология машиностроения включает в себя десятки взаимосвязанных этапов, от первых эскизов до контроля качества на выходе. И всё это работает как единый механизм - один сбой на любом этапе, и весь цикл рискует провалиться.

От идеи до чертежа: проектирование как основа

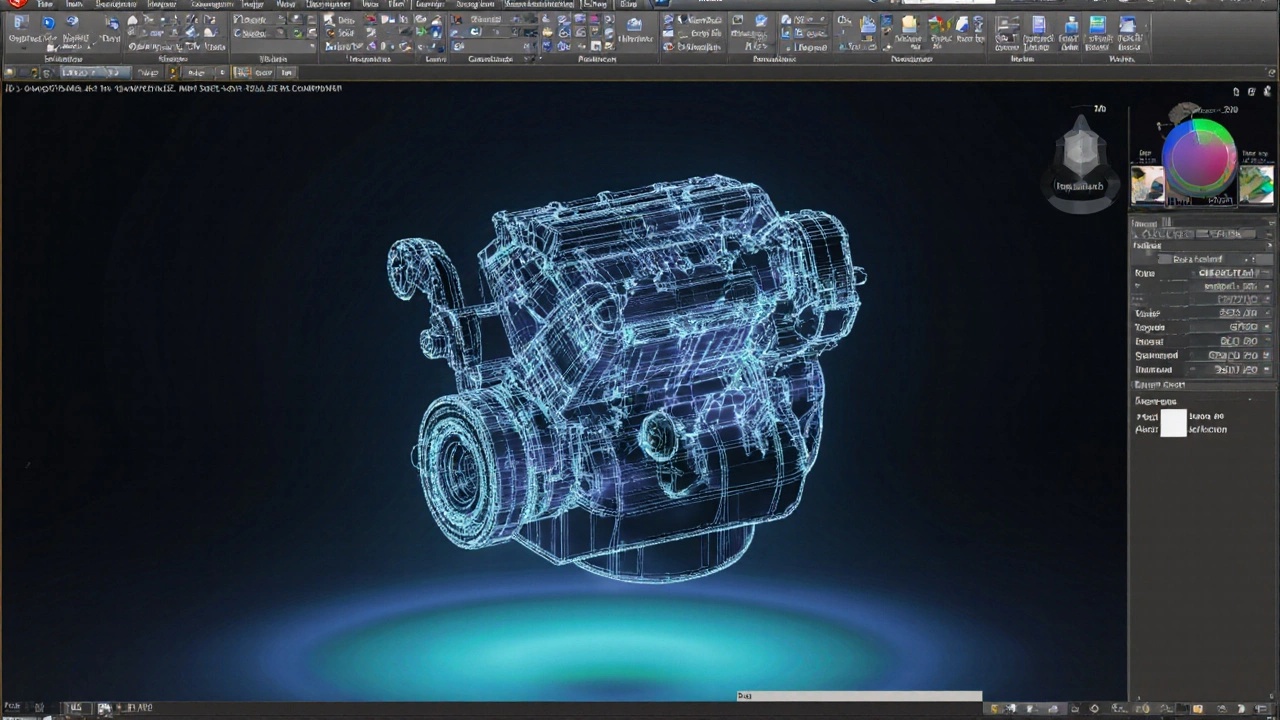

Всё начинается не с металла, а с данных. Инженеры используют 3D-моделирование для создания цифровых двойников будущих деталей. В Новосибирске, как и во многих крупных промышленных центрах, уже редко кто рисует чертежи на бумаге. Всё делается в CAD-системах, специализированных программах для проектирования механических компонентов, таких как SolidWorks, NX или КОМПАС-3D. Эти системы не просто рисуют форму - они рассчитывают нагрузки, температурные деформации, допуски и даже срок службы детали под реальными условиями эксплуатации.

Каждая деталь теперь имеет цифровой паспорт: материал, размеры, шероховатость поверхности, допуски по форме и положению. Эти параметры напрямую передаются на станки с ЧПУ. Нет места для ошибок - если в чертеже указано отклонение в 0,01 мм, станок должен его соблюсти. Иначе сборка не состоится, а значит, весь узел - брак.

Материалы: не всё, что твёрдое, подходит

Выбор материала - один из самых критичных этапов. В машиностроении не используют просто «металл». Есть сталь 40Х, высокопрочная легированная сталь, часто применяемая для валов и шестерён, алюминиевый сплав АК12, лёгкий и хорошо поддающийся литью, используется в корпусах насосов и редукторов, титан ВТ6, применяется в аэрокосмической отрасли за счёт высокой прочности при низкой плотности. Каждый из них требует своего подхода: температуры нагрева, скорости резания, типа смазки.

Некоторые материалы, например, жаропрочные сплавы на основе никеля, вообще не обрабатываются традиционными методами. Для них применяют лазерную резку, электроразрядную обработку или даже ультразвуковую обработку. Выбор материала влияет не только на стоимость, но и на срок службы изделия. Один неправильный выбор - и деталь ломается через полгода, а не через 15 лет, как задумано.

Обработка: станки с ЧПУ и не только

Сегодня основная масса деталей обрабатывается на станках с ЧПУ, числовым программным управлением, которое позволяет точно повторять сложные формы без участия оператора. В крупных цехах Новосибирска можно встретить 5-осевые фрезерные центры, которые за один установочный цикл делают целый узел: сверлят, фрезеруют, нарезают резьбу, шлифуют. Это сокращает время обработки с нескольких дней до нескольких часов и убирает человеческий фактор.

Но не всё можно сделать на ЧПУ. Для крупных деталей - например, корпусов гидротурбин - используют тяжёлые токарные станки с ручным управлением. Для тонких стенок и сложных внутренних полостей - литьё под давлением или электролитическую обработку. Каждый метод имеет свою нишу. И задача технолога - выбрать оптимальный набор процессов, чтобы получить нужную точность, не переплачивая за избыточную сложность.

Сборка: когда детали становятся машиной

Сборка - это не просто скрутить болты. Это точный процесс, где каждое соединение имеет свою последовательность, момент затяжки и контроль. В автомобильной промышленности, например, момент затяжки болта крепления головки блока цилиндров может варьироваться от 20 до 25 Н·м - и даже 1 Н·м лишнего могут привести к деформации. Для этого используют динамометрические ключи с цифровой фиксацией данных.

В современных цехах сборка часто сопровождается системами контроля качества в реальном времени, включая лазерные измерители, камеры машинного зрения и датчики вибрации. Если деталь не встала на место, система сразу сигнализирует об ошибке и не позволяет перейти к следующему этапу. Это не про контроль брака - это про предотвращение брака.

Контроль качества: от лупы до ИИ

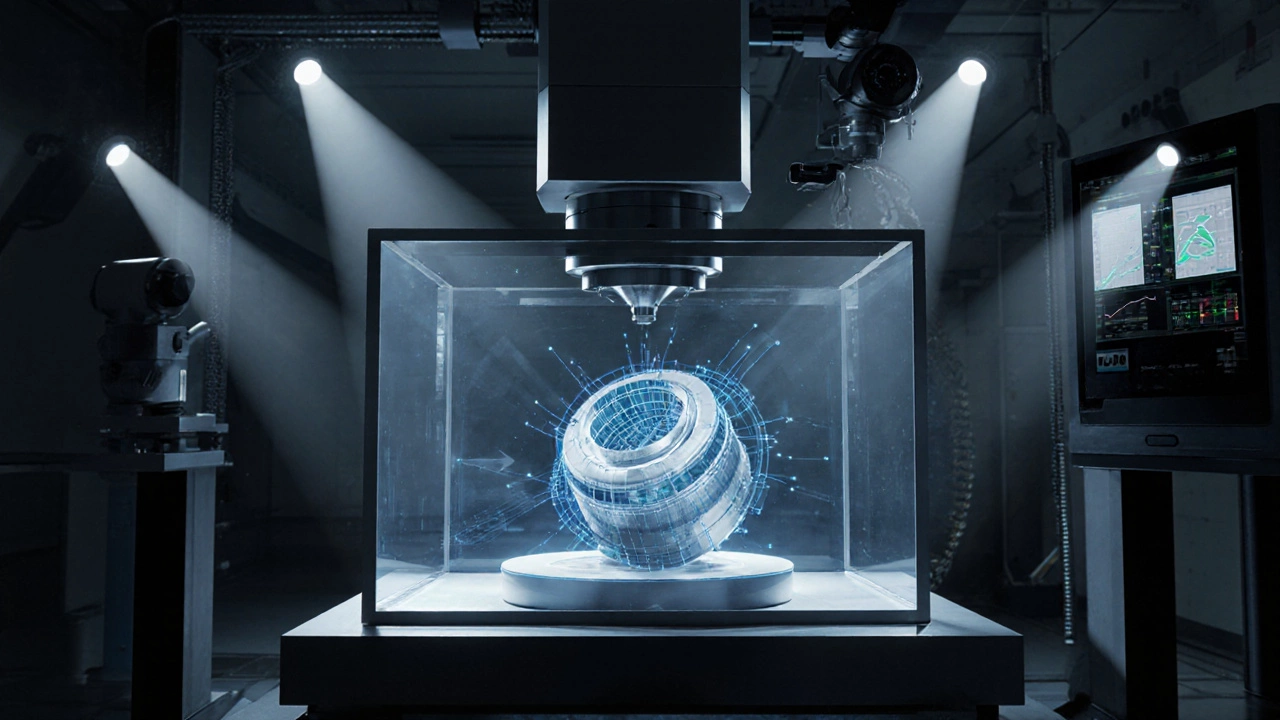

Раньше качество проверяли с помощью штангенциркуля и лупы. Сегодня - с помощью координатно-измерительных машин (КИМ), аппаратов, которые сканируют деталь в трёх измерениях и сравнивают её с цифровой моделью с точностью до 1 микрона. В некоторых цехах уже применяют искусственный интеллект, для анализа изображений поверхности и выявления микротрещин, которые человеческий глаз не видит.

Каждая партия деталей проходит статистический контроль. Если в выборке из 50 деталей найдены три с отклонением более 0,02 мм - вся партия останавливается. Не потому что три штуки бракованные, а потому что это признак системной ошибки: возможно, износился инструмент, или сбилась настройка станка. Проблему нужно устранить до того, как будет изготовлено 5000 таких деталей.

Технологическая документация: скрытый двигатель

Всё, что описано выше, фиксируется в технологических картах, документах, которые описывают каждый шаг производства: какую операцию, на каком станке, с каким инструментом, за сколько времени. Это не просто инструкция - это юридический документ. Если в процессе производства возникает спор, кто виноват, первым делом смотрят на технологическую карту.

В крупных предприятиях эти карты интегрированы в системы PDM/PLM, управления продуктами и жизненным циклом, где изменения вносятся только после утверждения и сразу синхронизируются со всеми цехами. Если инженер изменил размер отверстия - все станки, все операторы, все контролёры получают обновлённую версию автоматически. Нет больше «я не знал».

Что не входит в технологию машиностроения?

Многие путают технологию машиностроения с производством в целом. Технология - это не про закупку стали, не про логистику, не про зарплаты рабочих. Это про то, как из стали сделать вал, как обеспечить его точность, как проверить, что он работает. Это про процессы, а не про ресурсы.

Технология не включает в себя маркетинг, продажи или дизайн внешнего вида. Это не про то, как машина выглядит, а про то, как она работает изнутри. Это не про то, сколько деталей сделано, а про то, сколько из них работают правильно.

Почему это важно сегодня?

В 2025 году Россия импортирует около 60% высокоточных станков и 80% программного обеспечения для ЧПУ. Но технологии - это не только оборудование. Это знания. Умение правильно настроить станок, выбрать режим резания, интерпретировать данные с датчиков - это то, что нельзя купить в интернет-магазине. Это накопленный опыт, который передаётся от поколения к поколению.

Те предприятия, которые инвестируют в технологию - не в новую технику, а именно в технологические процессы - получают преимущество: меньше брака, меньше простоев, выше качество. А это значит - меньше потерь, больше доверия от заказчиков, больше возможностей для экспорта.

Технология машиностроения - это не про то, что у тебя есть. Это про то, как ты используешь то, что у тебя есть. И именно это делает разницу между устаревающим заводом и современным производством.

Что такое технологическая карта в машиностроении?

Технологическая карта - это подробный документ, описывающий все операции, которые нужно выполнить для изготовления детали или сборки. В ней указаны: последовательность операций, оборудование, инструмент, режимы резания, время на каждую операцию, допуски и контрольные точки. Это основной руководящий документ для производственного цеха. Без него работа невозможна - как без рецепта в хирургии.

Почему ЧПУ важнее, чем ручные станки?

ЧПУ не просто заменяет ручной труд - он обеспечивает повторяемость. Один оператор может работать на нескольких станках одновременно, а точность остаётся одинаковой для каждой детали. Ручные станки зависят от квалификации, усталости и внимания оператора. ЧПУ - нет. В условиях массового производства это критично. Даже 0,1% отклонения на тысяче деталей - это уже 1 бракованный узел. ЧПУ снижает этот риск до 0,01%.

Какие материалы чаще всего используют в машиностроении в России?

В российском машиностроении чаще всего применяют сталь 40Х, сталь 20, алюминиевый сплав АК12, чугун СЧ20 и титан ВТ6. Выбор зависит от назначения детали: для валов - сталь, для корпусов - алюминий, для высоконагруженных узлов - титан. Всё это производится на российских металлургических заводах: в Челябинске, Новокузнецке, Нижнем Тагиле.

Что такое координатно-измерительная машина (КИМ)?

КИМ - это высокоточный прибор, который сканирует деталь в трёх измерениях и сравнивает её форму с цифровой моделью. Он измеряет размеры, форму, расположение отверстий, радиусы скруглений - всё с точностью до микрона. Это стандартный инструмент в любом современном цеху, где требуется высокая точность: в авиации, медицинском оборудовании, турбостроении. Без КИМ невозможно подтвердить соответствие требованиям ГОСТ или ISO.

Можно ли сделать деталь без технологической карты?

Можно - но это будет исключение, а не правило. В мелкосерийном производстве, например, при изготовлении прототипов, технолог может действовать по опыту. Но в серийном производстве - нет. Без карты невозможно обеспечить стабильность, невозможно контролировать качество, невозможно отследить ошибку. Это как строить дом без чертежа: возможно, но рискованно и непредсказуемо.