Качество в машиностроении - это не просто отсутствие брака. Это когда деталь работает 10 лет без замены, когда сборка не требует доработки на месте, когда клиент не звонит с жалобой, а техник на заводе не смотрит на график брака с ужасом. Многие думают, что качество - это внешний вид, чистота поверхности или точность по чертежу. Но на самом деле это гораздо глубже.

Качество - это соответствие требованиям, а не идеалу

В машиностроении нет абсолютного качества. Есть только соответствие требованиям. Деталь может быть идеально отполирована, но если её размер отклоняется на 0,02 мм от чертежа - она брак. А если та же деталь с отклонением 0,05 мм работает в тяжелых условиях 15 лет без сбоев - она качественная. Почему? Потому что требования были заданы не по эстетике, а по функции.

На заводах в Новосибирске и Челябинске, где делают тяжелую технику для горнодобывающей промышленности, не спрашивают: «Как красиво выглядит подшипник?». Спрашивают: «Сколько часов он проработает при нагрузке 12 тонн и температуре -40°C?». Ответ на этот вопрос - и есть качество. Это не абстракция. Это измеряемый показатель: наработка на отказ, среднее время между отказами (MTBF), коэффициент готовности оборудования.

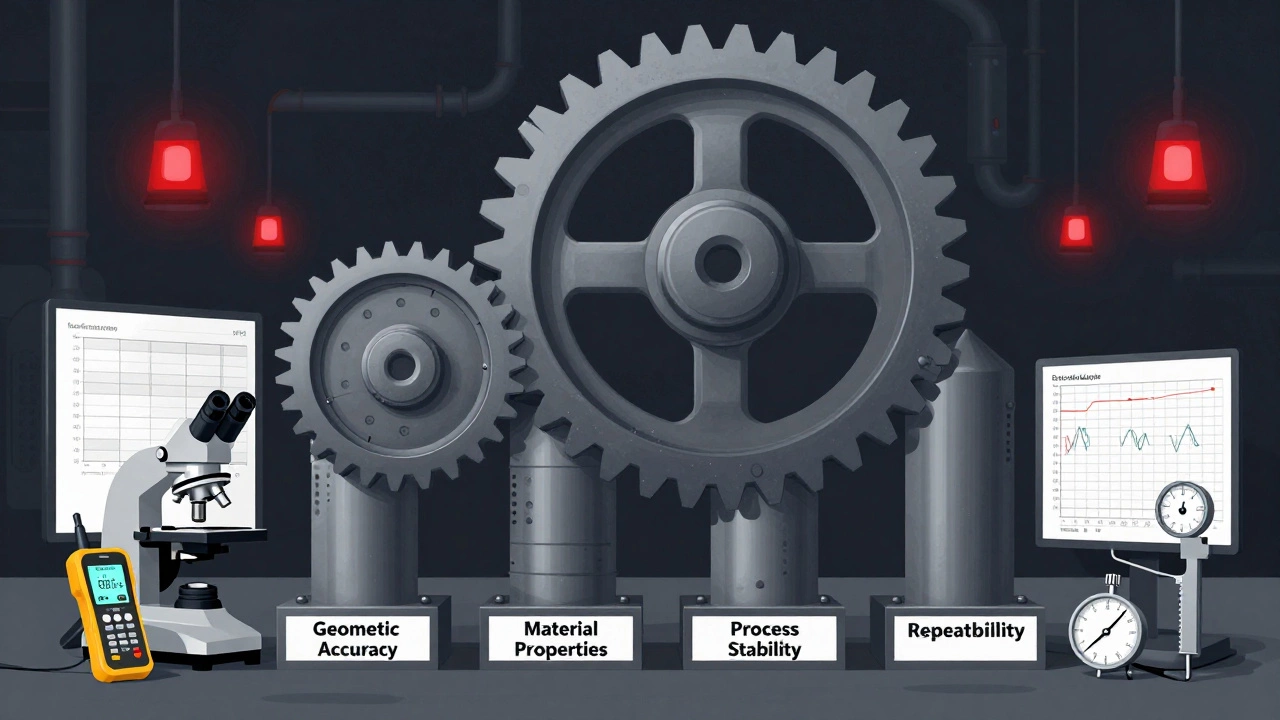

Четыре столпа настоящего качества

В реальном производстве качество держится на четырёх опорах. Если хотя бы одна рухнет - всё рушится.

- Точность геометрии - размеры, формы, расположение поверхностей. Здесь работают лазерные измерительные комплексы, координатно-измерительные машины (КИМ). Допуски часто в десятых долях микрона. В турбинах для авиационных двигателей - даже в микронах.

- Механические свойства материала - твердость, прочность на растяжение, ударная вязкость. Не достаточно просто знать, что сталь - 40Х. Нужно знать, как она ведет себя после закалки, как распределяется микроструктура. Без металлографического анализа и испытаний на прочность - это просто надежда.

- Стабильность процесса - чтобы каждая деталь была одинаковой, нужно, чтобы станок, оператор, охлаждающая жидкость, температура в цеху - всё работало в узком диапазоне. Системы SPC (статистический контроль процессов) следят за этим в реальном времени. Если показатель уходит за границы - автоматически останавливается линия.

- Повторяемость - если вы сделали одну деталь идеально, а через час - с браком, то качество отсутствует. Повторяемость означает, что процесс не зависит от настроения оператора или того, кто смену делал вчера.

Стандарты - это не бумажки, а инструменты

ГОСТ Р ИСО 9001, ГОСТ 18322, ГОСТ 14249 - эти номера кажутся скучными. Но они - основа всей системы. Они не придуманы для отчетов перед инспекторами. Они созданы для того, чтобы не допустить ошибки, которая может убить человека.

Например, в ГОСТ 14249-2019 прописаны требования к сварным соединениям в котлах высокого давления. Там не просто сказано «сварка должна быть качественной». Там указано: тип электрода, температура предварительного подогрева, допустимое количество пор, метод контроля - ультразвук, рентген, магнитопорошковый. Нарушить одно из этих требований - значит нарушить безопасность. А это не просто брак. Это риск аварии.

В Европе - EN 1090, в США - ASME B31.3. В России - ГОСТы. Разные номера, но суть одна: качество - это не выбор, а обязательство. И его нельзя заменить «хорошим настроением» или «опытом старого мастера».

Как измеряют качество на заводе?

Качество не оценивают глазами. Его измеряют. И делают это с помощью точных инструментов и строгих процедур.

- Координатно-измерительные машины (КИМ) - проверяют геометрию детали с точностью до 1 микрона. Внешне - это большой металлический стол с щупом. Внутри - сотни датчиков и алгоритмы, сравнивающие реальные размеры с CAD-моделью.

- Ультразвуковой контроль - позволяет увидеть трещины внутри металла, которые не видны даже под микроскопом. Особенно важно для деталей, работающих под давлением.

- Магнитопорошковый и капиллярный контроль - выявляют поверхностные дефекты. Применяют, например, на валах, шестернях, шатунах.

- Испытания на прочность - деталь нагружают до разрушения. Это не про брак - это про понимание предела. Если вы не знаете, при какой нагрузке деталь сломается, вы не знаете, насколько она безопасна.

- Системы SPC и Cpk - показывают, насколько стабилен процесс. Cpk выше 1.33 - это норма. Ниже - сигнал: пора перенастраивать станок, менять инструмент, проверять оснастку.

На заводе в Новосибирске, где производят детали для буровых установок, каждый день автоматически генерируется отчет по 12 показателям качества. Ни один из них не отклоняется от нормы - иначе вся партия блокируется. Не потому что «так надо», а потому что один бракованный болт может остановить всю установку на месяцы. А это - миллионы рублей потерь и риски жизни людей.

Что ломает качество в реальности?

Самая большая ошибка - думать, что качество - это задача отдела контроля. Оно рождается на производстве. И ломается там же.

Вот что чаще всего убивает качество:

- Замена инструмента без замера - «Старый резец износился - поставим новый, он же свежий». Но новый резец может иметь другой угол заточки. И это изменит размер детали. Без калибровки - брак.

- Нет документации по настройке - «Мастер Петров знает, как настроить станок». А если он уволился? Кто теперь знает? Без стандартизированных процедур - качество становится лотереей.

- Сжатые сроки - «Надо сдать раньше». В итоге пропускают контроль, пропускают измерения, «всё и так сработает». Это не экономия - это риск.

- Нет обратной связи - если брак не анализируется, если не выясняют: «Почему именно здесь?», «Почему именно сейчас?» - то брак повторяется. Снова и снова.

Качество - это не про то, чтобы найти ошибку. Это про то, чтобы не допустить её. И для этого нужна система. Не бумажная. А живая. Которая учится, адаптируется, требует от каждого ответственности.

Почему качество - это не дороже, а дешевле

Многие считают, что качество - это затраты. На оборудование, на измерения, на обучение, на документы. Но это заблуждение.

В 2024 году на заводе в Кургане, где делают детали для сельхозтехники, внедрили систему контроля по ГОСТ Р ИСО 9001. За год:

- Брак снизился с 8,7% до 1,2%

- Количество возвратов от клиентов упало на 92%

- Сократились простои из-за поломок оборудования на 68%

- Затраты на переделку снизились на 3,2 млн рублей в год

При этом инвестиции в оборудование и обучение составили 1,8 млн. То есть окупилось за 7 месяцев. И это не исключение. Это правило. Качество - это инвестиция, которая возвращает деньги, репутацию и доверие.

Клиенты не платят за «качественную» деталь. Они платят за то, чтобы техника не сломалась в поле, а не в офисе. За то, чтобы не ждать запчасти месяц. За то, чтобы не терять деньги и время.

Что делать, чтобы качество стало частью культуры?

Не нужно нанимать «специалиста по качеству» и ждать чуда. Нужно менять культуру.

- Каждый оператор должен знать, что он - последняя линия защиты. Если он видит отклонение - он имеет право остановить линию. Без наказаний. Без вопросов.

- Ежедневные короткие встречи - 10 минут - на линии. Говорят: «Что было не так? Что улучшили? Что ещё нужно?»

- Награды - не за «выполнение плана», а за «выявление и устранение риска». За то, что кто-то заметил, что вибрация на станке выросла, и не стал ждать, пока сломается деталь.

- Обучение - не раз в год, а постоянно. Потому что технологии меняются. Инструменты меняются. И требования тоже.

Качество - это не отдел. Это привычка. И как любая привычка - её нужно вырабатывать. Каждый день. Каждый час. Каждую деталь.

Что значит «качество в машиностроении» на практике?

На практике качество - это когда деталь или узел работает в заданных условиях в течение всего срока службы без отказов, ремонтов и замен. Это не про внешний вид, а про надежность, точность, стабильность и соответствие техническим требованиям, прописанным в стандартах и чертежах.

Какие основные стандарты качества используют в российском машиностроении?

Основные стандарты - ГОСТ Р ИСО 9001 (система менеджмента качества), ГОСТ 18322 (контроль качества сварных соединений), ГОСТ 14249 (требования к сварным конструкциям высокого давления), ГОСТ 27.002 (надежность технических изделий). Также применяются отраслевые стандарты, например, для судостроения, авиастроения или горного оборудования.

Можно ли оценить качество только по внешнему виду детали?

Нет. Внешний вид - это только один аспект. Деталь может быть идеально отполирована, но иметь внутренние трещины, неверную твердость или отклонение по размеру. Только комплексный контроль - геометрия, механические свойства, стабильность процесса - даёт реальную картину качества.

Почему статистический контроль процессов (SPC) важен?

SPC позволяет отслеживать отклонения в реальном времени. Если параметр процесса начинает уходить за пределы допуска - система сигнализирует до того, как появится брак. Это не про контроль готовой продукции, а про предотвращение ошибок на этапе производства. Это снижает затраты и повышает надежность.

Какие инструменты используют для измерения качества на производстве?

Координатно-измерительные машины (КИМ), ультразвуковые дефектоскопы, магнитопорошковые и капиллярные методы контроля, твердомеры, микроскопы, лазерные сканеры, а также программное обеспечение для анализа данных (SPC-системы). Все они работают вместе, чтобы дать полную картину.

Почему качество не может зависеть от опыта одного мастера?

Опыт мастера ценен, но он не масштабируем. Если мастер уходит, уходит и качество. Система качества - это документированные процедуры, обучение, контроль и обратная связь. Она работает независимо от конкретного человека. Это делает производство устойчивым и предсказуемым.