Трудовая безопасность на заводе: что нужно знать каждому

Если вы работаете в производстве, вы знаете, что каждый день на площадке сопряжён с потенциальными опасностями. Не стоит ждать, пока случится несчастный случай – лучше сразу установить простые правила, которые реально работают.

Оценка рисков: с чего начинать

Первый шаг – составить список всех операций, где возможен вред здоровью. Пройдите по каждому участку: станки, транспортные пути, зоны хранения химических веществ. Оцените, насколько часто происходит опасный контакт и какие последствия могут быть. Приоритетным делом будет запланировать мероприятия по устранению самых тяжёлых и частых рисков.

Для небольших цехов достаточно простой таблицы: колонка «операция», «возможный риск», «вероятность», «вред», «меры снижения». Большие предприятия часто используют специализированные программы, но суть остаётся той же – видеть, где опасно, и быстро действовать.

СИЗ и их правильное использование

Средства индивидуальной защиты (СИЗ) работают только тогда, когда их носит каждый работник правильно. Не хватает только «поставить коробку с касками». Нужно обеспечить:

- Подбор СИЗ под конкретную задачу (защита слуха, глаз, рук, дыхания).

- Регулярный контроль состояния СИЗ – износ, загрязнение, повреждения.

- Обучение персонала, как надеть, снять и обслуживать каждое средство.

Самый простой способ – назначить ответственного за СИЗ в каждом цехе, который проверяет наличие и состояние средств перед каждой сменой.

Обучение и культура безопасности

Только инструкции в папке не спасут от травм. Практикуйте короткие инструктажи каждый день: 5‑минутный разговор о том, какие опасности могут возникнуть сегодня и как их избежать. Привлекайте персонал к обсуждению: если кто‑то предложит улучшить процесс, это обычно связано с безопасностью.

Не забывайте о регулярных учениях по эвакуации и оказанию первой помощи. Люди лучше запоминают действия, когда их повторяют в реальных условиях, а не читают в руководстве.

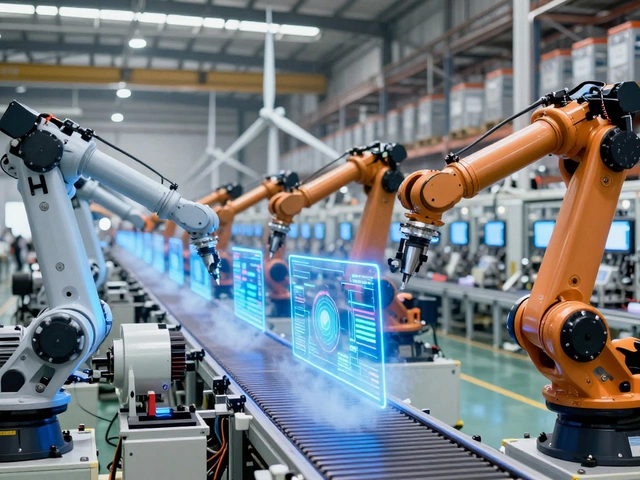

Автоматизация как способ снижения риска

Современные CNC‑станки, роботы и системы мониторинга уменьшают необходимость ручного вмешательства в опасные операции. Если у вас есть возможность автоматизировать подачу материалов или резку, делайте это – вы сократите количество человеческих ошибок и травм.

Но автоматизация требует своего контроля: система должна быть настроена правильно, а её обслуживание – регулярным. В противном случае новые риски появятся из‑за неисправного оборудования.

Контроль и улучшение

После внедрения мер важно отслеживать их эффективность. Ведите журнал происшествий и почти‑инцидентов, анализируя причины. Если количество мелких случаев падает, но крупные всё ещё случаются – ищите, где «дырка» в системе.

Периодический аудит – хорошая практика. Пригласите внешних экспертов или используйте внутренние команды, чтобы проверить, всё ли делается по плану.

Помните, трудовая безопасность – это не разовая акция, а постоянный процесс. Делая мелкие шаги каждый день, вы создаёте надёжную защиту для сотрудников и экономите деньги компании, избегая простоев и штрафов.

Если хотите подробнее узнать о том, как контроль качества и автоматизация влияют на безопасность, загляните в наши статьи о менеджменте качества, цифровизации и новых технологиях в промышленности. Они помогут увидеть общую картину и подобрать оптимальные решения именно для вашего производства.

Как звучит третий шаг безопасности?

- От : Демид Лапин

- Дата : фев 26 2025

Безопасность труда — это не просто набор правил на бумаге, а комплекс мер, которые необходимы для снижения травматизма и повышения эффективности. Один из ключевых аспектов — третий шаг, на который часто недооценивают в производственных процессах. В статье разбираются основные подходы к улучшению безопасности на производстве и роль третьего шага в предотвращении несчастных случаев. Узнайте, как сделать рабочее место безопаснее, эффективно распознавая и устраняя риски.