Стадии производства и разработки: коротко о главном

Если хотите понять, как из идеи получается готовый предмет, начните с разбора стадий. На каждой из них есть свои задачи, риски и способы их решить. Знание этих этапов помогает экономить время, сократить ошибки и повысить качество. В этом тексте мы пройдёмся по ключевым стадиям и расскажем, что важно проверять в каждом пункте.

Этапы создания продукта

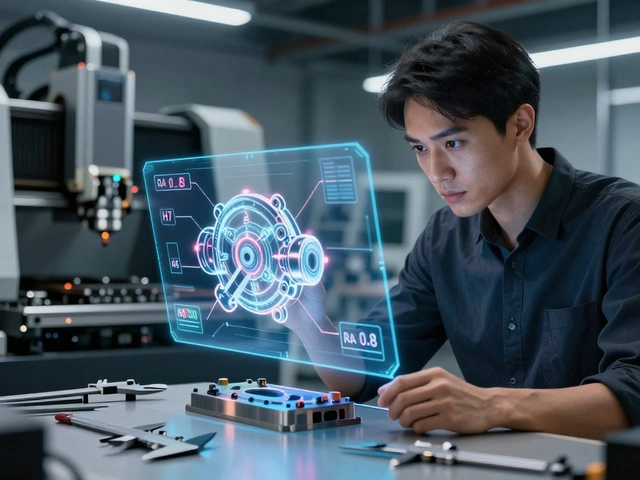

Первый шаг – концепция. Здесь собираются требования, определяются цели и формируется базовый дизайн. Хорошая концепция отвечает на вопросы: что делаем, кому это нужно и какие ограничения есть. После утверждения идеи переходим к проектированию. На этом этапе инженеры делают чертежи, 3D‑модели и техпроцессы. Главное – фиксировать все размеры и допуски, чтобы потом не пришлось переделывать детали.

Третий пункт – прототипирование. Делается первая версия детали или сборки, часто на 3‑D‑принтере или небольших станках ЧПУ. Прототип позволяет увидеть, как проект живёт в реальности, и обнаружить недочёты до запуска массового производства. Если прототип соответствует требованиям, переходим к подготовке производства: выбираем оборудование, настраиваем программы и планируем материалы.

Последний основной этап – массовое производство. Здесь реализуется весь технологический процесс от загрузки материала до упаковки готовой продукции. На этой стадии важно соблюдать тайм‑лимиты, контролировать расход ресурсов и поддерживать заданный уровень качества. После выпуска продукта не забывайте о обратной связи: собирайте отзывы, фиксируйте дефекты и используйте их для улучшения будущих серий.

Как контролировать качество на каждой стадии

Контроль качества начинается уже на этапе концепции. Проверьте, что требования реальны и измеримы. На проектировании используйте проверенные стандарты (например, ISO 9001) и проводите верификацию моделей в CAD‑системах.

Во время прототипирования применяйте быстрые измерительные инструменты: штангенциркуль, микрометр, 3‑D‑сканер. Сравнивайте реальные размеры с чертежами, фиксируйте отклонения и корректируйте проект. На подготовке производства создайте контрольные листы: проверка настроек станка, калибровка инструментов, тестовый запуск с измерением первых деталей.

В процессе массового выпуска внедрите выборочный контроль: измеряйте каждую десятую деталь, контролируйте параметры «критических» размеров и проверяйте визуально поверхность. Если возникнут отклонения, быстро корректируйте параметры программы ЧПУ или заменяйте изношенный инструмент.

После выпуска продукта собирайте данные о дефектах, возвратах и отзывах клиентов. Анализируйте их в системе управления качеством и вносите изменения в процесс. Такой цикл «проект‑производство‑коррекция» позволяет постоянно повышать эффективность и уменьшать потери.

На сайте «Искусство ЧПУ» вы найдёте статьи, где подробно рассматриваются каждый из этих пунктов: от выбора программного обеспечения для 3D‑моделирования до внедрения автоматизации на заводе. Читайте, применяйте советы и улучшайте свои проекты без лишних трудностей.

Основные стадии управления качеством в машиностроении: что важно знать

- От : Демид Лапин

- Дата : июн 11 2025

В статье подробно разбираются основные стадии управления качеством в машиностроении. Читатель узнает о ключевых моментах процесса, ошибках, которых стоит избегать, и актуальных методах. Подключены примеры из реальной практики отрасли и разобраны полезные советы для эффективного внедрения качественного подхода. Этот материал будет полезен как новичкам, так и опытным специалистам. Главное — простым языком и без лишней воды.