Ключевые выводы

- Промышленная автоматизация - это комплекс систем, устройств и программ, которые берут на себя задачи управления технологическими процессами.

- Основные блоки: PLC, SCADA, DCS, роботы, сенсоры, актуаторы и человеко‑машинные интерфейсы (HMI).

- Тренды 2025 года - Industry 4.0, IoT, искусственный интеллект и аналитика больших данных.

- Автоматизация повышает производительность, снижает издержки, но требует инвестиций в обучение персонала и кибер‑безопасность.

- План внедрения начинается с аудита процессов, выбора платформы и постепенного масштабирования.

Что такое промышленная автоматизация?

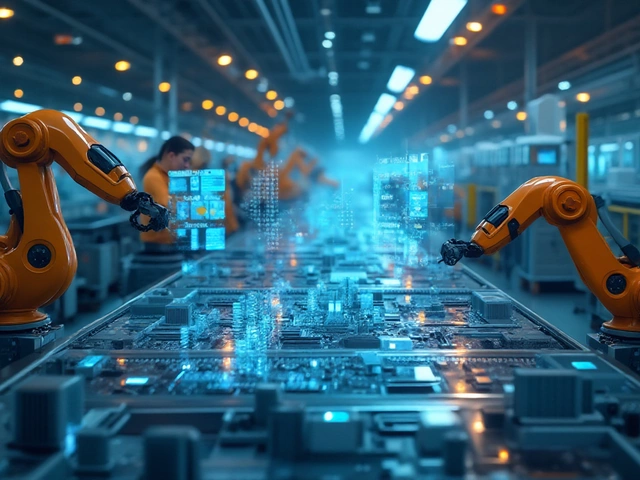

Когда речь заходит о заводе, большинство представляют себе шумные конвейеры и кучу рычагов. Промышленная автоматизация меняет эту картину: вместо постоянного вмешательства человека работают интеллектуальные контроллеры, датчики и программы, которые следят за тем, как движется материал, какие температуры нужны и когда нужно переключить оборудование.

Промышленная автоматизация это совокупность технологий, систем и методов, позволяющих управлять и оптимизировать производственные процессы без постоянного участия человека. Она охватывает всё - от простого контроля температуры до управления целыми фабричными линиями в реальном времени.

Ключевые компоненты системы

Разобрать автоматизацию проще, если посмотреть на её «строительные блоки». Каждый из них решает свою задачу, но вместе они образуют целостную экосистему.

Программируемый логический контроллер (PLC)

PLC это промышленный компьютер, рассчитанный на работу в экстремальных условиях и предназначенный для выполнения логических и временных операций. В большинстве малых и средних заводов именно PLC управляют моторами, клапанами и конвейерами. Его главные плюсы - надёжность, простота программирования (часто используют язык ladder‑logic) и возможность масштабировать систему.

Система SCADA

SCADA (Supervisory Control And Data Acquisition) - это надзорная система, собирающая данные с множества контроллеров и визуализирующая их на экранах операторов. Благодаря SCADA менеджеры видят всю картину в режиме реального времени, могут быстро реагировать на отклонения и сохранять историю событий для последующего анализа.

Система DCS

DCS (Distributed Control System) похожа на SCADA, но чаще применяется в процессных отраслях - химия, нефть, электроэнергетика. В отличие от SCADA, где логика сосредоточена в контроллерах, DCS распределяет её по всей сети, позволяя более точно регулировать сложные технологические цепочки.

Робототехника

Современные промышленные роботы выполняют сварку, сборку, упаковку и даже контроль качества с помощью камер. Их точность измеряется в сотнях микрон, а цикл работы сокращается в разы. Интеграция роботов с PLC и SCADA обеспечивает синхронность всей линии.

Сенсоры и актуаторы

Сенсоры измеряют температуру, давление, уровень, вибрацию и многие другие параметры. Актуаторы - это «действующие» элементы: электромоторы, гидравлические цилиндры, электромагнитные клапаны. Вместе они образуют замкнутый цикл «измерить‑проанализировать‑действовать».

Человеко‑машинный интерфейс (HMI)

HMI - это панель или экран, где оператор управляет процессом, задаёт параметры и просматривает алерты. Хороший HMI делает сложную систему понятной: графики, цветовые коды, интерактивные карты.

Технологические тренды 2025 года

Автоматизация не стоит на месте. На сегодняшний день главные тенденции - это переход к полностью цифровому фабричному пространству, известному как Industry 4.0.

Internet of Things (IoT) в производстве

Умные датчики с сетевыми возможностями передают данные напрямую в облако или локальный сервер. Это открывает двери к предиктивному обслуживанию: система предупреждает о необходимости замены детали задолго до поломки.

Искусственный интеллект и аналитика больших данных

AI‑модели уже умеют оптимизировать расписание работы оборудования, предсказывать отклонения в качестве и даже автоматически регулировать параметры процесса, основываясь на исторических данных.

Цифровой двойник (Digital Twin)

Это виртуальная копия реального производства, позволяющая тестировать изменения в режиме реального времени без риска остановки производства. Вы можете «прокачать» процесс в цифровом двойнике, а затем перенести улучшения в реальный завод.

Кибер‑безопасность

С ростом подключения машин к сети растут угрозы. Современные решения включают сегментацию сети, шифрование данных и постоянный мониторинг аномалий.

Преимущества и потенциальные риски

Как и любой инструмент, автоматизация имеет плюсы и минусы. Понимание их помогает принять взвешенное решение.

- Плюсы: увеличение производительности до 30‑50 %, снижение количества брака, сокращение затрат на энергию, улучшение контроля качества.

- Риски: высокие стартовые инвестиции, необходимость переобучения персонала, уязвимости к кибератакам, возможные проблемы совместимости старого оборудования с новыми системами.

Оптимальный подход - постепенное внедрение, начиная с тех участков, где выгода будет очевидной уже в первые месяцы.

Как начать внедрение автоматизации на вашем предприятии

- Аудит процессов. Составьте карту всех технологических шагов, определите «узкие места» и потенциальные точки автоматизации.

- Определите цели. Увеличить производительность? Снизить энергозатраты? Улучшить качество?

- Выбор платформы. На основе целей решите, нужен ли вам PLC, SCADA, DCS или комплексная система Industry 4.0.

- Пилотный проект. Внедрите решение на одной линии, соберите метрики, отработайте настройку.

- Обучение персонала. Проведите обучающие семинары для операторов и технических специалистов.

- Масштабирование. После успешного пилота расширьте систему на остальные участки.

- Поддержка и безопасность. Внедрите план обслуживания и систему мониторинга кибер‑угроз.

Важно помнить, что автоматизация - это не одноразовый проект, а постоянный процесс улучшения.

Сравнительная таблица основных технологий управления

| Критерий | PLC | SCADA | DCS |

|---|---|---|---|

| Тип применения | Локальное управление отдельными устройствами | Надзор и сбор данных с множества контроллеров | Управление сложными процессными системами |

| Надёжность | Очень высокая (промышленные условия) | Зависит от сети и серверов | Высокая, распределённая архитектура |

| Гибкость настройки | Ограничена набором логических функций | Гибкая визуализация, скрипты | Сложные схемы регулирования, часто кастомные |

| Стоимость | Низкая‑средняя | Средняя‑высокая (зависит от масштабов) | Высокая (для крупных предприятий) |

| Тип данных | Бинарные/аналоговые сигналы | Теле‑метрия, графики, алерты | Потоковые процессные параметры |

Часто задаваемые вопросы

Что отличает промышленную автоматизацию от простой механизации?

Механизация - это замена силы человека машинами без интеллектуального управления. Автоматизация добавляет контроль, обратную связь и возможность принимать решения на основе данных, что значительно повышает гибкость и эффективность.

Нужен ли завод сразу инвестировать в Industry 4.0?

Не обязательно. Большинство экспертов советуют начинать с базовых уровней - PLC и SCADA, а затем постепенно добавлять IoT‑сенсоры, цифровой двойник и AI‑модули по мере роста бюджета и требований.

Какой срок окупаемости (ROI) обычно у проектов автоматизации?

Срок сильно зависит от масштаба и выбранных технологий, но в среднем предприятия видят возврат инвестиций в течение 12‑24 месяцев за счёт снижения простоя и повышения выхода продукции.

Какие квалификации нужны сотрудникам для работы с автоматизацией?

Базовые навыки: понимание электроники, логическое программирование (ladder‑logic, Structured Text), работа с HMI. Для продвинутых ролей - знание сетей, кибер‑безопасности и аналитики больших данных.

Можно ли интегрировать старое оборудование в новую автоматизированную линию?

Да, часто используют адаптеры и протоколы (Modbus, Profibus, OPC UA), которые позволяют «говорить» старым датчикам и исполнительным механизмам с современными контроллерами.