Вы когда-нибудь видели, как на заводе работают роботы - точно, быстро, без усталости? Казалось бы, это идеал: меньше ошибок, выше производительность, дешевле продукция. Но правда ли всё так просто? В Новосибирске, где я живу, за последние пять лет закрыли три цеха, где раньше работали по 80-120 человек. Всё из-за автоматизации. Не потому что люди стали ленивыми - а потому что машины заменили их. И это только начало.

Потеря рабочих мест - это не временный эффект

Когда завод переходит на автоматизацию, первым делом увольняют людей, чьи задачи легко повторить машиной: сборка, упаковка, контроль качества. Не потому что они плохо работали - а потому что робот не требует зарплаты, отпуска и не болеет. В 2023 году в России сократили более 180 тысяч рабочих мест на производстве именно из-за внедрения роботов и систем управления. Это не цифра из отчёта - это реальные люди, которые больше не смогли найти работу на таком же уровне.

Проблема в том, что новые профессии, которые должны появиться - например, операторы роботов или инженеры по обслуживанию автоматизированных линий - требуют высокой квалификации. А у кого-то из уволенных - 40 лет стажа, но только среднее техническое образование. Переучиться в 45 лет - это не просто сложно. Это почти невозможно без поддержки государства или компании. А её почти никогда нет.

Системы ломаются - и всё останавливается

Роботы не работают, если сломался один датчик. Станок с ЧПУ не запустится, если в программе опечатка. А человек, который знает, как подкрутить гайку вручную, когда всё рушится - такого уже нет. В 2024 году на одном из заводов в Кемерове из-за сбоя в системе управления производство остановилось на 17 дней. Убытки - 1,2 миллиарда рублей. Ни один человек не умел вручную собрать ту же деталь, потому что «это делает машина».

Автоматизированные системы требуют постоянного обслуживания, обновления ПО, калибровки датчиков, диагностики. Это не «включил - и забыл». Это как купить дорогой автомобиль, который требует только одного бензина - но если сломается электроника, его не починишь на обочине. Нужны специалисты, которые стоят в два-три раза дороже, чем те, кого они заменили.

Стоимость окупается - но не скоро

Кажется, что автоматизация - это инвестиция, которая быстро окупается. На бумаге - да. Но на практике? В среднем, внедрение автоматизированной линии на среднем заводе в России занимает от 18 до 36 месяцев. И это при идеальных условиях: нет задержек с поставками, нет сбоев при настройке, нет сопротивления персонала.

А если у вас старый цех с устаревшими фундаментами? Или с плохой электропроводкой? Или если нужно перестраивать здание под новые станки? Тогда стоимость растёт в 1,5-2 раза. А окупаемость - тянется до 7-10 лет. А за это время технологии уже устаревают. Вы вложили 200 миллионов, а через пять лет появляется более дешёвая и эффективная система. Что делать? Менять снова? Или держать устаревшее оборудование, которое не даёт прибыли, но и не даёт выйти из долга?

Зависимость от поставщиков и технологий

Когда вы покупаете автоматизированную линию, вы не просто покупаете станки. Вы покупаете зависимость. От производителя ПО, от поставщика запчастей, от компании, которая делает обновления. Если вы используете систему от Siemens, а она перестала поддерживать версию 2020 года - вы не можете просто «обновить» её. Вам придётся перепрограммировать всё, перенастроить всё, переподключить всё. И это стоит как новая линия.

А если поставщик уйдёт с рынка? В 2023 году российский завод в Челябинске остался без поддержки для системы управления от немецкой компании, которая закрыла офис в России. Никто не знал, как починить оборудование. Никто не имел доступа к исходному коду. Два месяца - просто стояли. Без производства. Без прибыли. Без понимания, как это исправить.

Снижение гибкости производства

Автоматизированные линии отлично работают, когда нужно делать одну и ту же деталь - миллион раз. Но если клиент внезапно заказал 500 штук с другим размером, другим цветом, другим креплением - что делать? Перенастраивать роботов? Это занимает 8-12 часов. А раньше, когда работали люди - за два часа всё меняли.

На заводе в Тольятти, который производит детали для автопрома, после автоматизации они потеряли возможность делать мелкие партии. Теперь заказы должны быть минимум 5 тысяч штук. Маленькие компании, которые раньше покупали по 200-300 деталей, ушли к конкурентам. А те, кто не мог позволить себе крупные заказы - просто исчезли с рынка. Автоматизация сделала производство эффективнее, но жёстче. И менее гибким.

Потеря навыков и знаний

Когда человек не делает что-то годами - он забывает. А когда он не учится этому вообще - знания исчезают навсегда. На одном из заводов в Новосибирске, где в 2018 году заменили всех наладчиков на автоматику, в 2024 году сломался старый станок, который не вписывался в новую систему. Никто не знал, как его починить. Ни один инженер не помнил, как работала его механическая часть. Никто не имел опыта. Пришлось заказывать запчасти из Китая - и ждать три месяца. А пока - просто стояли.

Это не просто потеря производительности. Это потеря памяти. Потеря опыта, который передавался от поколения к поколению. А когда он исчезает - его невозможно восстановить программой.

Повышение рисков кибератак

Раньше, если на заводе хотели что-то испортить - нужно было физически проникнуть внутрь. Сейчас - достаточно одного взлома в сети. В 2024 году в Казани произошёл инцидент: хакеры вмешались в систему управления плавильным котлом. Температура поднялась до 1800 градусов - металл расплавился, вытек, повредил фундамент. Ущерб - 450 миллионов рублей. Ни один человек не успел среагировать. Система не предупредила, потому что не была настроена на такие сценарии.

Автоматизированные заводы - это не просто станки. Это компьютеры, подключённые к интернету. И если вы не защищаете их как банк - вы рискуете не только деньгами, но и жизнями. А безопасность - это не один антивирус. Это целая система: шифрование, контроль доступа, резервное копирование, обучение персонала. И всё это стоит денег. Много денег.

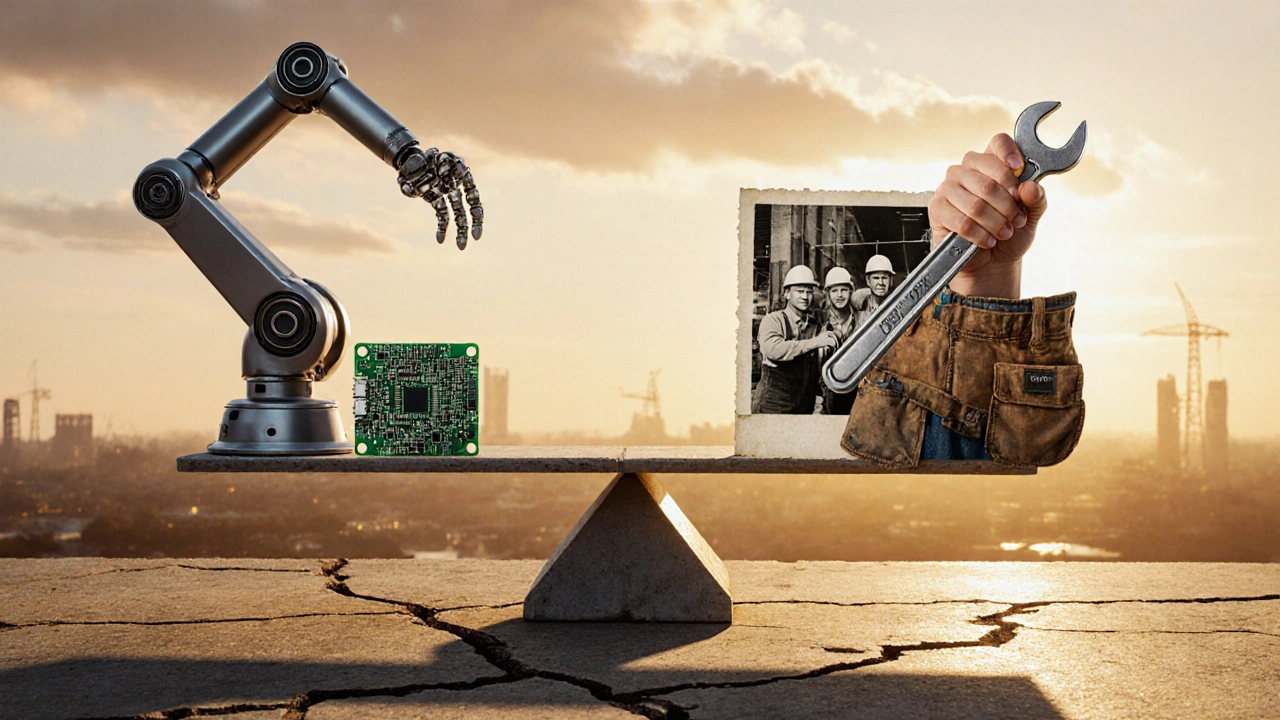

Итог: автоматизация - не панацея

Автоматизация - это инструмент. Не волшебная палочка. Она не делает производство лучше. Она делает его иначе. Быстрее, точнее, но и более хрупким. Она экономит деньги - но убивает навыки. Она снижает ошибки - но создаёт новые риски. Она убирает людей - но не создаёт новых мест для них.

Если вы внедряете автоматизацию - не думайте, что это конец проблем. Это начало новых. И если вы не готовы к ним - вы не получите прибыль. Вы получите катастрофу.

Сначала спросите себя: зачем вы это делаете? Чтобы сократить расходы? Или чтобы выжить? Потому что если вы делаете это только ради цифры в отчёте - вы проиграете. А если вы делаете это, чтобы сделать производство устойчивым, гибким и безопасным - тогда автоматизация может стать вашим союзником. Но только если вы не забудете про людей. Потому что без них - даже самые умные машины просто стоят.

Автоматизация всегда приводит к увольнениям?

Не всегда, но почти всегда. Если задача простая и повторяющаяся - её заменят машиной. Но если задача требует адаптации, креативности или работы с нестандартными деталями - человек остаётся. Проблема в том, что компании чаще всего автоматизируют именно то, что делают люди, а не то, что нужно улучшить. В результате - увольнения, а производство не становится умнее.

Можно ли автоматизировать производство без потерь?

Да, но только если автоматизация - часть стратегии, а не разовая затея. Нужно одновременно: переучивать персонал, развивать внутренние компетенции, создавать новые роли (например, оператор-аналитик), и не забывать про резервные ручные процедуры. Так делают немецкие и японские компании. У нас - редко. Большинство смотрит только на цену оборудования, а не на долгосрочные последствия.

Почему автоматизированные заводы чаще ломаются?

Потому что они сложнее. Человек может понять, что что-то «не так» по звуку, запаху, вибрации. Машина - только по датчикам. Если датчик не сработал - система не знает, что что-то пошло не так. А если система сама решает, что делать - и ошибается - последствия катастрофические. Человек может остановить процесс. Машина - нет. Она делает, что ей сказали - даже если это приведёт к разрушению.

Сколько стоит поддерживать автоматизированную линию?

В среднем - 15-25% от первоначальной стоимости в год. Это обслуживание, обновления ПО, замена датчиков, обучение персонала, кибербезопасность. В России многие заводы экономят на этом - и потом платят в десять раз больше, когда что-то ломается. Поддержка - это не расход. Это инвестиция. Без неё автоматизация превращается в бомбу замедленного действия.

Что делать, если завод уже автоматизирован, но всё идёт плохо?

Сначала остановитесь. Не пытайтесь «докрутить» систему. Сделайте аудит: какие процессы реально работают, а какие просто «для галочки»? Потом - опросите тех, кто работает рядом с автоматизацией. Они знают, где «сбоит». Потом - начните с малого: верните ручной контроль на критичных участках, обучите персонал основам диагностики, создайте резервные схемы. Автоматизация - это не «всё или ничего». Это баланс. И его нужно восстанавливать, а не игнорировать.