Когда речь заходит о повышении эффективности и конкурентоспособности заводов, Технологии в машиностроении это совокупность цифровых и автоматизированных решений, позволяющих проектировать, производить и обслуживать детали с минимальными затратами и высоким качеством. За последние годы отрасль претерпела глубокие изменения: от классических САПР до умных фабрик, где каждый элемент «общается» со своим цифровым двойником. В этой статье разберём, какие именно технологии уже работают в цехах, какие из них находятся на этапе пилотных проектов и как правильно выбрать инструменты для своего предприятия.

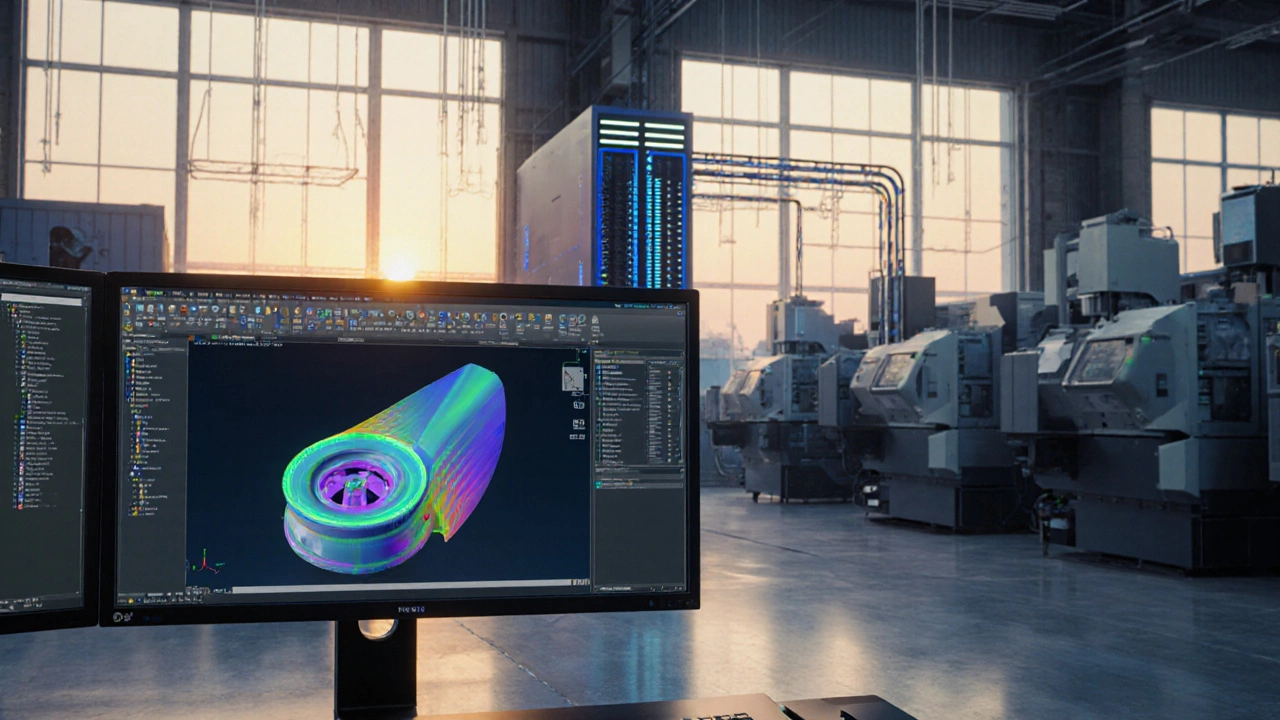

3D‑моделирование и CAD/CAM

Традиционный процесс начинается с чертежа, но сегодня почти всё создаётся в виртуальном пространстве. 3D‑моделирование позволяет инженерам построить геометрию детали в трех измерениях, проверить её на столкновения и провести оптимизацию формы происходит в реальном времени. Инструменты CAD (Computer‑Aided Design) делают это стандартом, а CAM (Computer‑Aided Manufacturing) напрямую связывает модель с управляющими программами станков.

- Плюс: мгновенная проверка междетальных зазоров.

- Минус: требует квалифицированных операторов.

Согласно исследованию Института машиностроения России, компании, внедрившие CAD/CAM, сокращают время разработки на 30‑40% и уменьшают количество ошибок в чертежах на 25%.

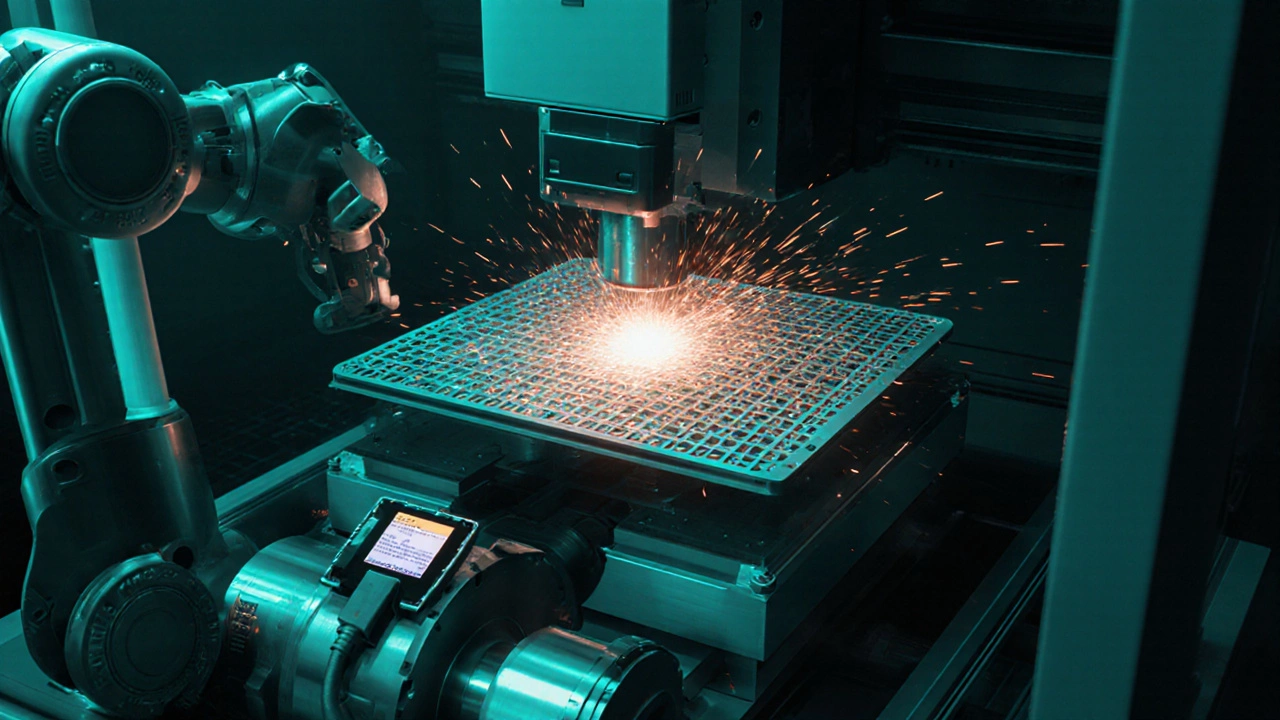

Аддитивное производство (3D‑печать)

Аддитивное производство это процесс послойного создания детали из металла, пластика или керамики, основанный на цифровой модели. Технология подходит для небольших серий, сложных геометрий и экономии материалов.

- Подготовка модели в CAD‑системе.

- Экспорт в формат STL или AMF.

- Настройка параметров печати (скорость, температура, материал).

- Запуск печати и пост‑обработка.

В 2024 году российские заводы произвели более 12000 тонн железных изделий методом SLM (Selective Laser Melting), что позволило ускорить выпуск высокопрочных компонентов для энергетики.

Промышленный Интернет вещей (IIoT) и большие данные

Сетевой обмен данными внутри фабрики называется Промышленный Интернет вещей - связкой сенсоров, контроллеров и облачных платформ, которые собирают информацию о работе оборудования в реальном времени. Анализ этих данных (Big Data) дает возможность предсказывать поломки, оптимизировать потребление энергии и планировать техобслуживание.

- Пример: датчик вибрации на шпинделе может зафиксировать отклонение в 0,02м/с², после чего аналитика выдает предупреждение за 48ч.

- Эффект: сокращение незапланированных простоев до 15%.

В России к концу 2025 года более 40% крупных машиностроительных предприятий подключены к платформам IIoT, такие как «Кибернетика‑Платформа» от Сбер‑Тех.

Роботизация и автоматизированные системы управления (АСУ)

На современном цехе часто работают роботизированные манипуляторы, способные выполнять сварку, покраску, сборку и другие повторяющиеся операции под управлением автоматизированных систем управления (АСУ), которые интегрируют программный план производства с физическим оборудованием. Такие решения позволяют увеличить производительность линии от 1,2 до 3,5 раза.

Ключевые преимущества:

- Снижение человеческого фактора - менее 5% ошибок в сборке.

- Гибкость - быстрое перепрограммирование роботов под новую модель.

- Непрерывный мониторинг - система автоматически откладывает детали при отклонениях.

Цифровой двойник и машинное обучение

Термин цифровой двойник - виртуальная копия реального объекта, синхронно обновляемая данными с датчиков стал основой для внедрения машинного обучения (ML), позволяющего предсказывать поведение деталей и оптимизировать процесс производства. Например, модель может предсказать, через сколько часов микротрещина в стальном валу станет критической, основываясь на тепловых профилях и нагрузках.

В 2023‑2024 годах крупнейшие заводы в Тюмени использовали цифровой двойник для тестирования новых аэродинамических профилей турбин, что позволило уменьшить расход топлива на 2,8% без физического прототипа.

Сравнительная таблица: аддитивное производство vs традиционная обработка

| Критерий | Аддитивное производство | Традиционная обработка |

|---|---|---|

| Сложность геометрии | Отлично - можно печатать внутренние каналы без дополнительной сборки | Ограничена - требует специальных инструментов |

| Время подготовки | Среднее - требуется подготовка STL‑модели и настройка печати | Быстро - только настройка станка |

| Материальная эффективность | Высокая - почти 100% использовано | Низкая - стружка до 30% |

| Серийность | Идеально для мелких и средних серий (до 10000 шт.) | Подходит для массового производства (>10000 шт.) |

| Стоимость оборудования | От 2млн₽ (лазерный спеклер) | От 5млн₽ (ЧПУ‑фрезер) |

Практический чеклист внедрения технологических решений

- Определите бизнес‑цель: сокращение времени выхода НИП, снижение себестоимости или повышение качества.

- Оцените готовность инфраструктуры: наличие сети, серверных мощностей и квалифицированных специалистов.

- Выберите пилотный проект - лучше начать с небольшого участка, где можно измерить результат.

- Подготовьте цифровую модель детали в CAD и проведите симуляцию в CAM.

- Подключите датчики IIoT к ключевому оборудованию и настроьте сбор данных.

- Создайте цифровой двойник и обучите модель машинного обучения на исторических данных.

- Запустите производство, соберите метрики (время цикла, брак, энергопотребление) и сравните с базой.

- На основе аналитики решите, масштабировать решение или адаптировать процесс.

Следуя этим шагам, большинство компаний видят улучшения уже после 3‑6 месяцев эксплуатации.

Часто задаваемые вопросы

Какие технологии дают наибольший ROI в машиностроении?

Самый быстрый возврат инвестиций обычно обеспечивают системы мониторинга IIoT и предиктивная аналитика, потому что они снижают простой оборудования на 10‑15% и позволяют планировать ТО точнее.

Нужен ли отдельный IT‑отдел для внедрения цифровых двойников?

Не обязательно. Многие поставщики предлагают готовые облачные платформы, где почти всё настраивается через веб‑интерфейс, а техническая поддержка берёт на себя основные задачи.

Можно ли комбинировать аддитивное производство и традиционную обработку?

Да, часто используют гибридный подход: печатают сложные зоны, а потом дорабатывают их на фрезерных станках для достижения точных размеров и поверхностной гладкости.

Сколько времени занимает интеграция IIoT‑сенсоров на производственной линии?

Для типовой линии из 5‑10 станков - от 2 до 4 недель, включая монтаж, калибровку и подключение к облачной платформе.

Какие риски связаны с массовым внедрением роботов?

Основные риски - кибербезопасность (возможные атаки на роботов) и недостаточная подготовка персонала. Их минимизируют с помощью сегментации сети и программ обучения операторов.